eigentlich wollte ich noch etwas warten, aber weil hier gerade nicht sooo viel los ist, lüfte ich jetzt schon den Vorhang:

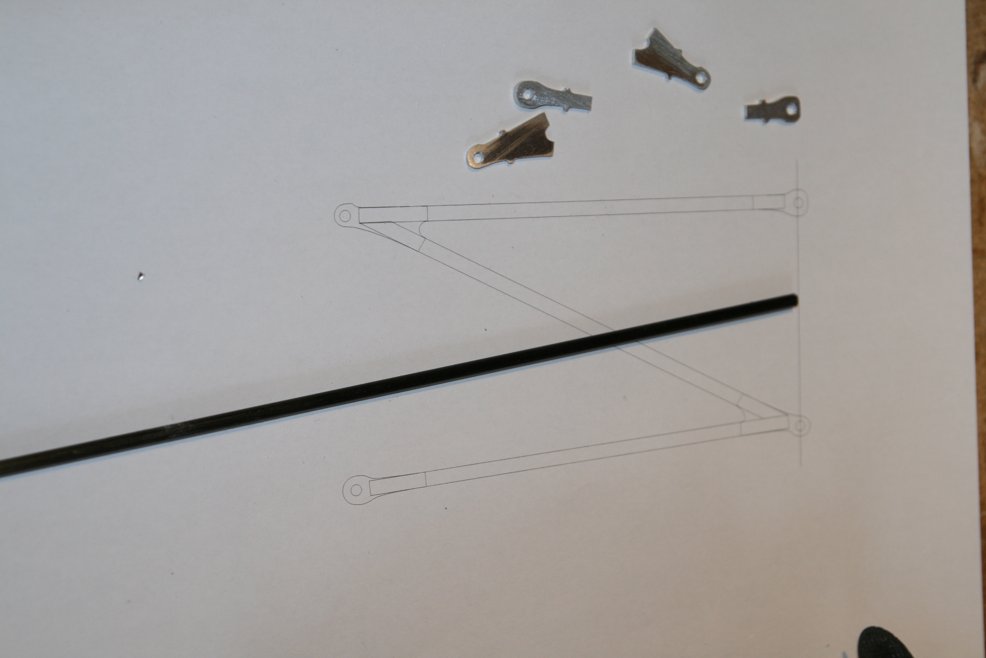

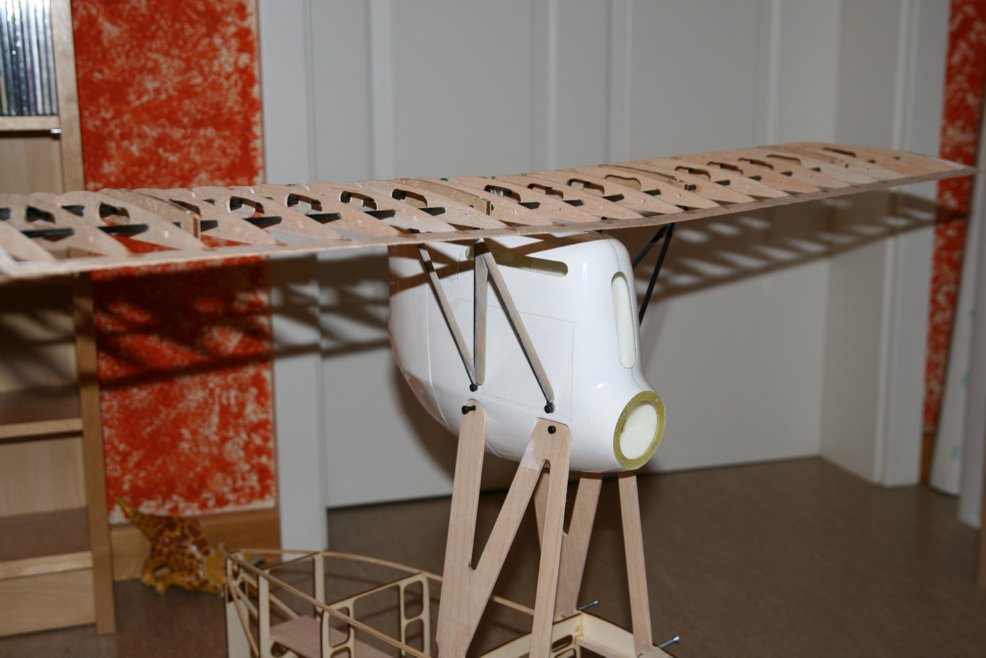

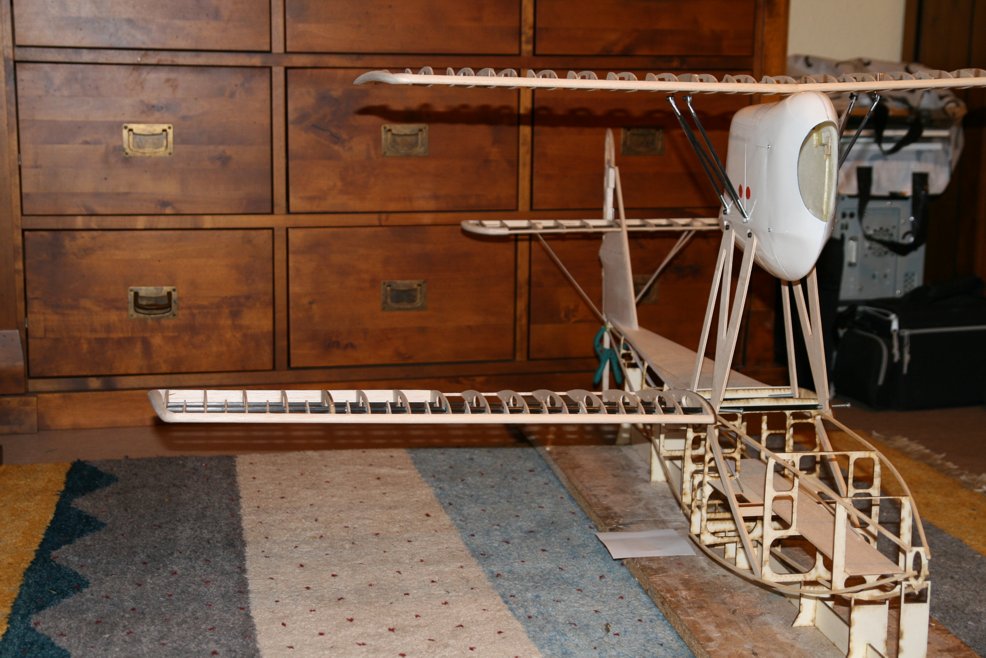

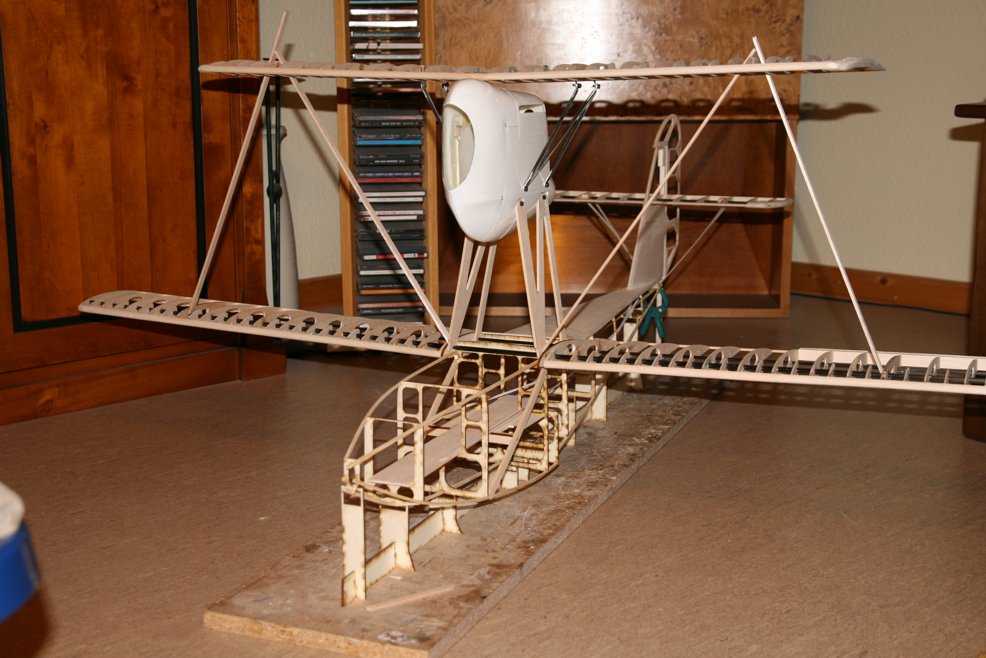

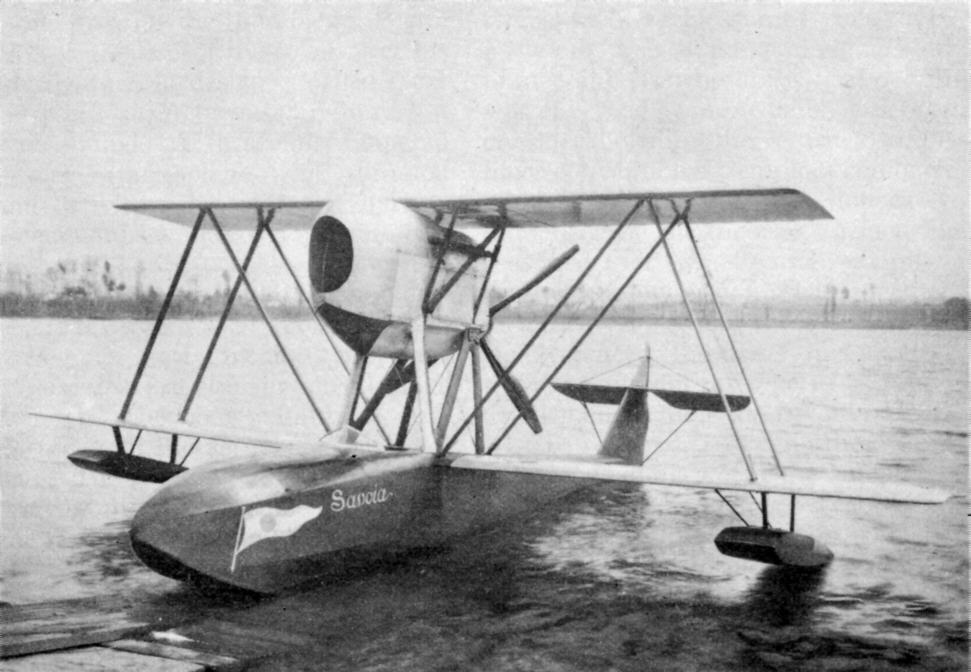

im Entstehen ist der Prototyp eines kleinen Schneider-Rennflugbootes, der Savoia S.21:

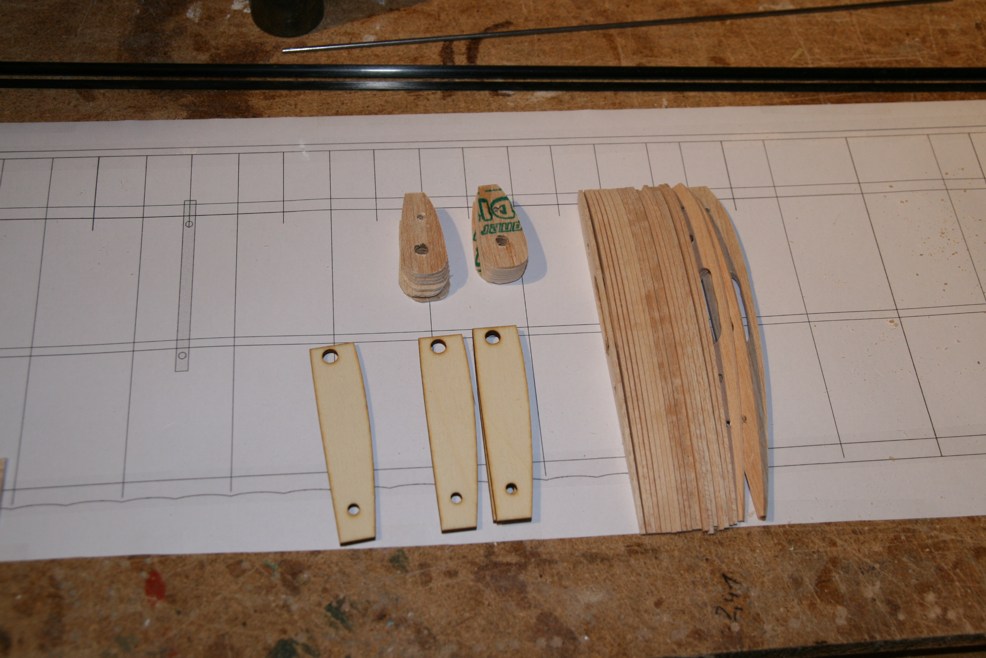

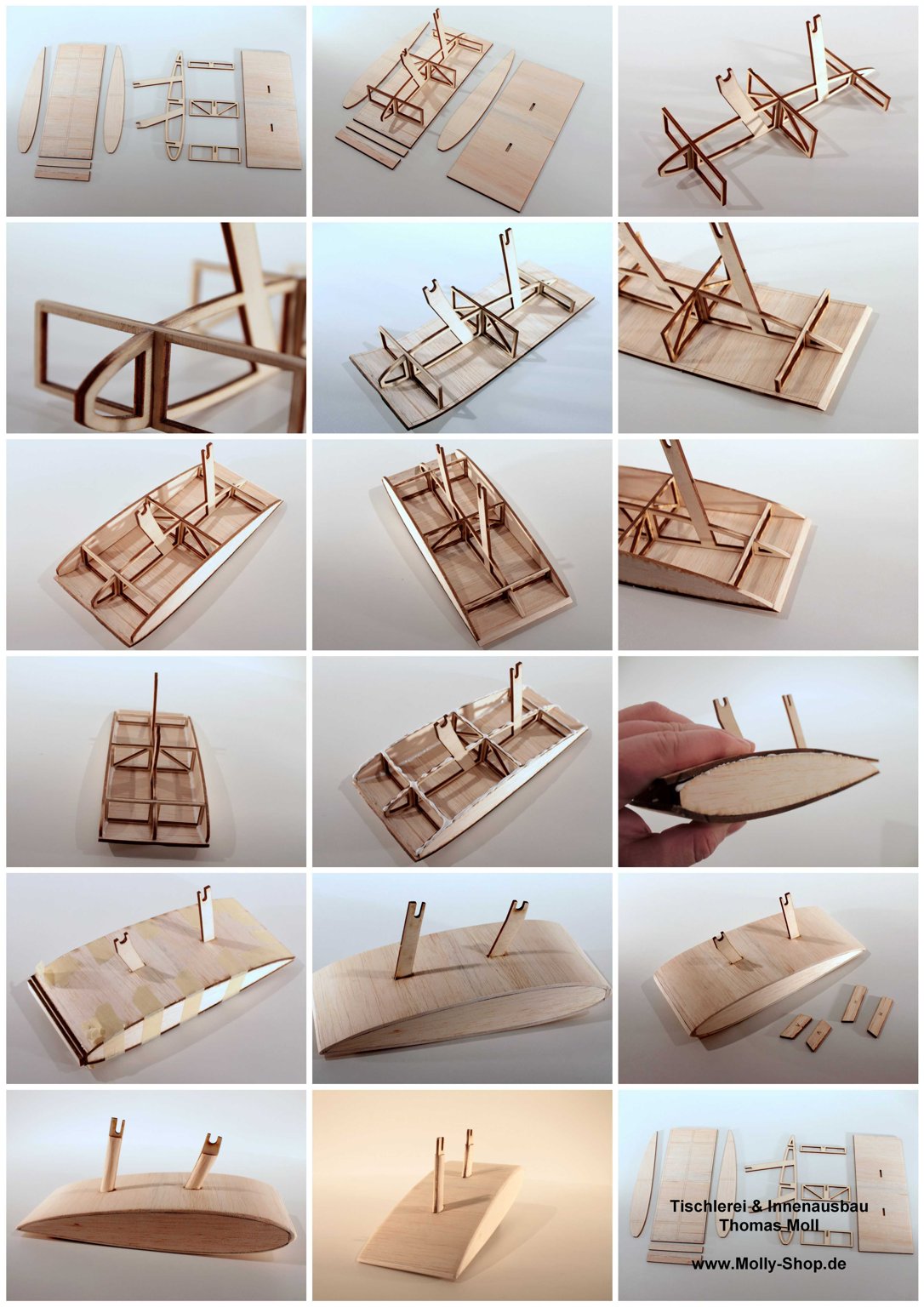

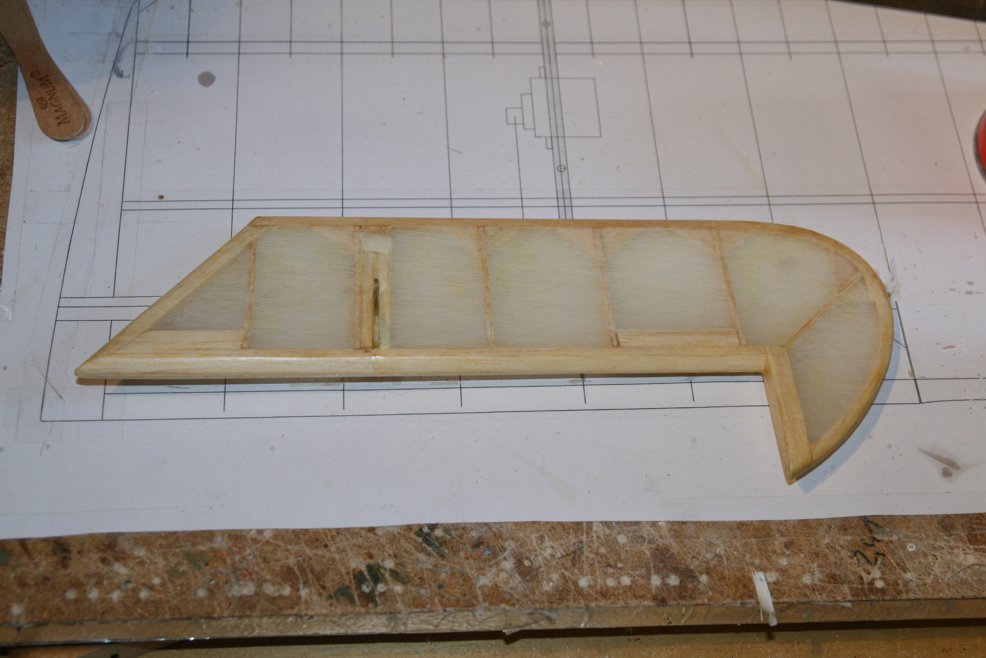

Das Modell wird eine SPW von 1,3m haben, soll etwa 1,5kg wiegen (hoffentlich schaff ich das!), und das Beste: es wird als Shortkit erhältlich sein, sofern die beiden Prototypen flugmäßig halten, was die Rechnungen versprechen.

Der Thomas Moll (www.molly-shop.de), seines Zeichens Erfinder des Sharky's, hat sich freundlicherweise bereit erklärt, die Teile zu lasern, und wird später auch die Kits vertreiben.

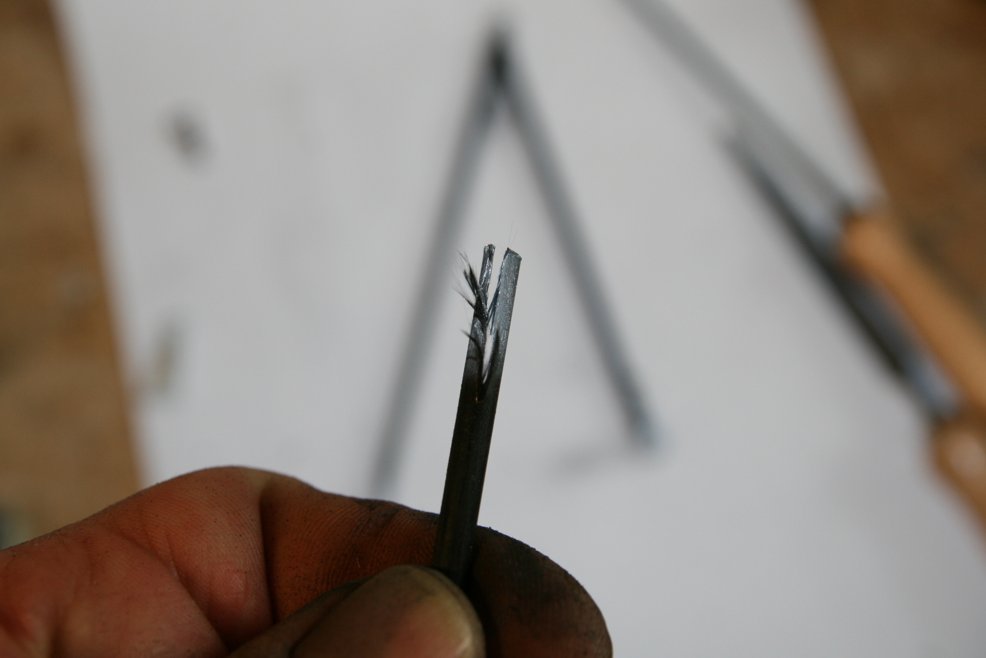

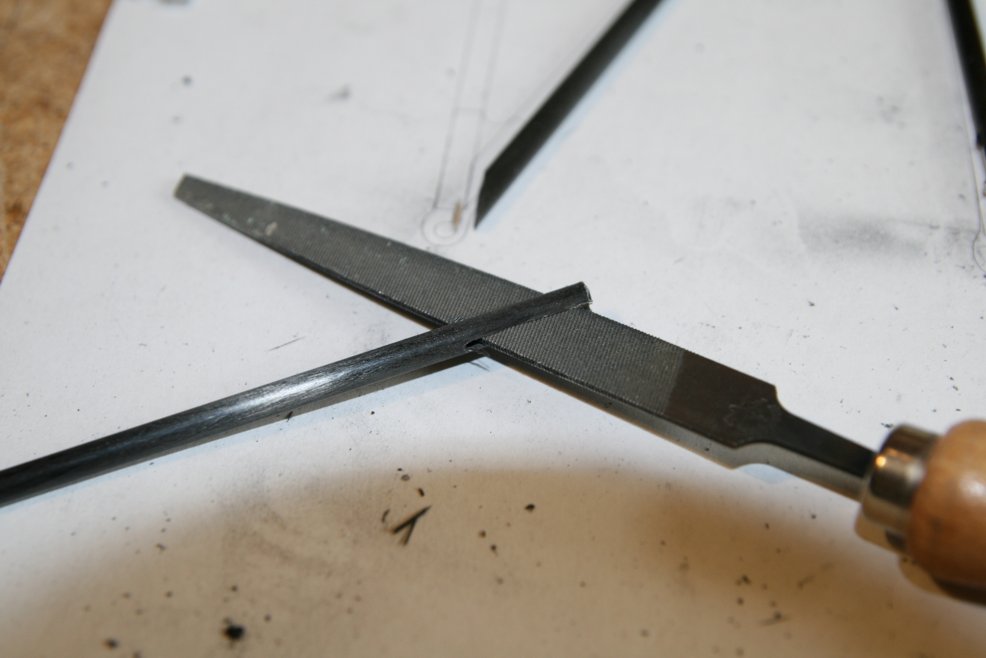

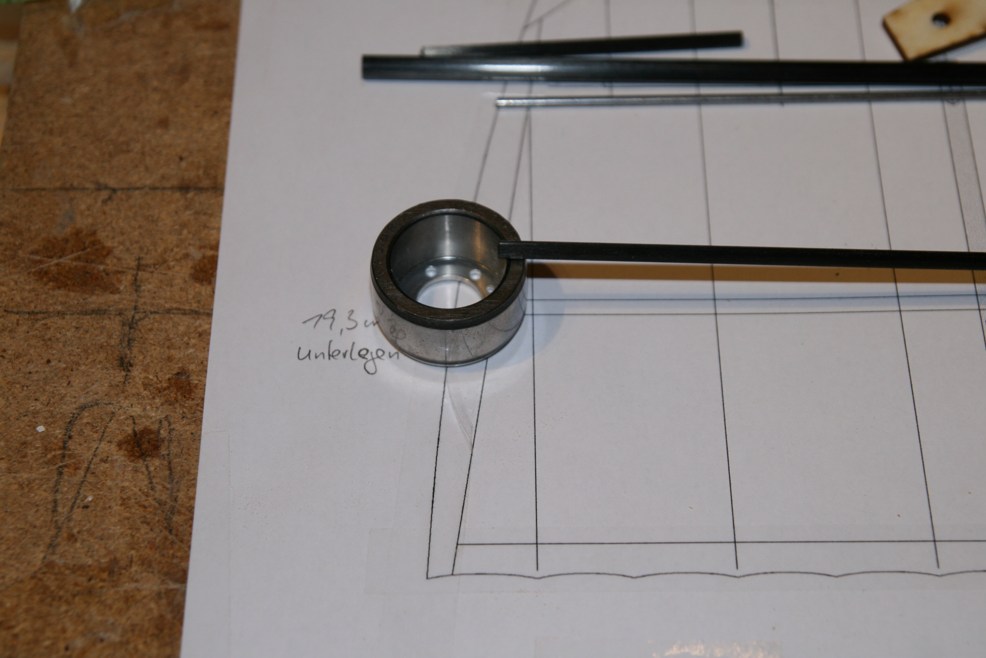

Das Modell wird -bis auf die Motorgondel (GFK) komplett aus Holz gebaut werden. Die Flügelholme sind bei den Prototypen aus Kohlerohren; eventuell wird hier später noch auf Sperrholz-Kamm-Holme umkonstruiert. Frage: was wollt ihr?

Vorab: dies ist kein Beginners-Kit! Man sollte etwas Erfahrung im Umgang mit Holz haben.

Aber es muss keiner Angst haben, das Modell wird relativ einfach aufgebaut sein und ist nachbausicher! Parallel zu meiner entsteht eine beim Martin Steger, so dass ich auch eine zweite Meinung bekomme.

Einige Bearbeitungsschritte setze ich mal vorraus; wenn Fragen entstehen: immer heraus mit der Sprache!

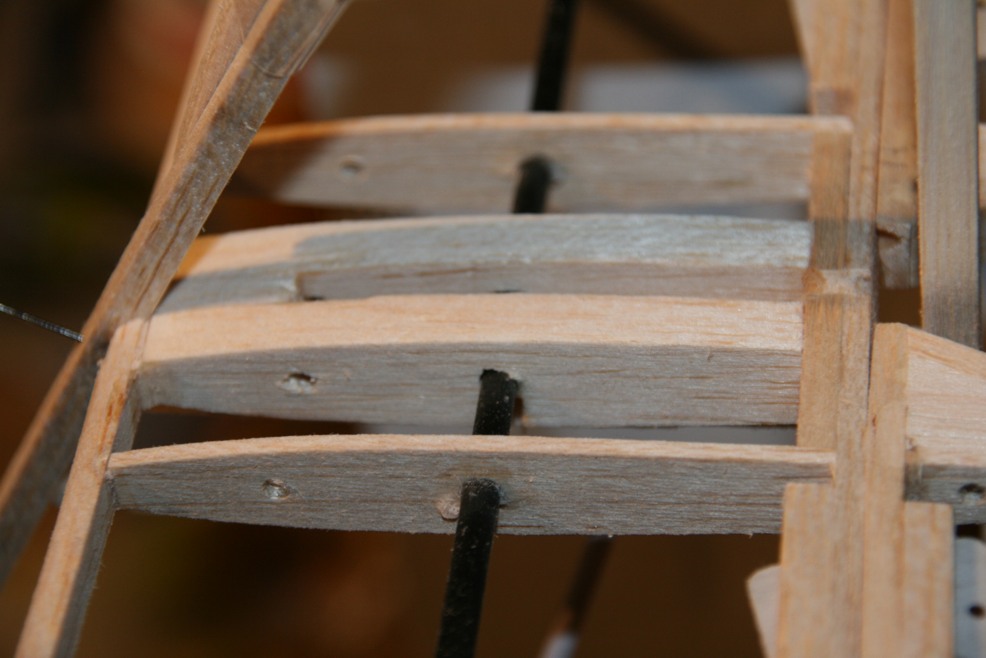

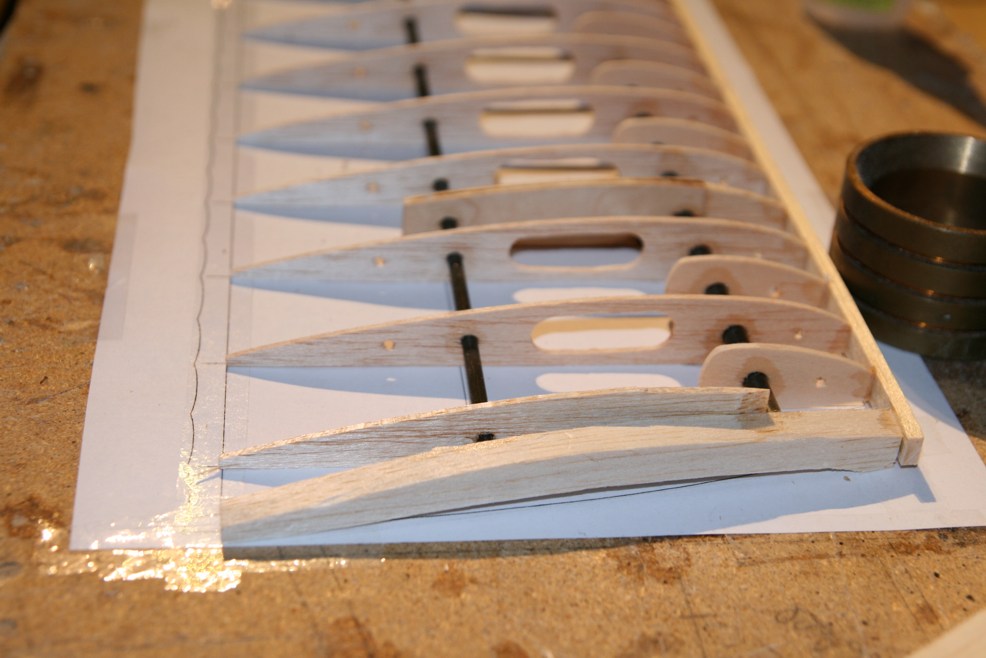

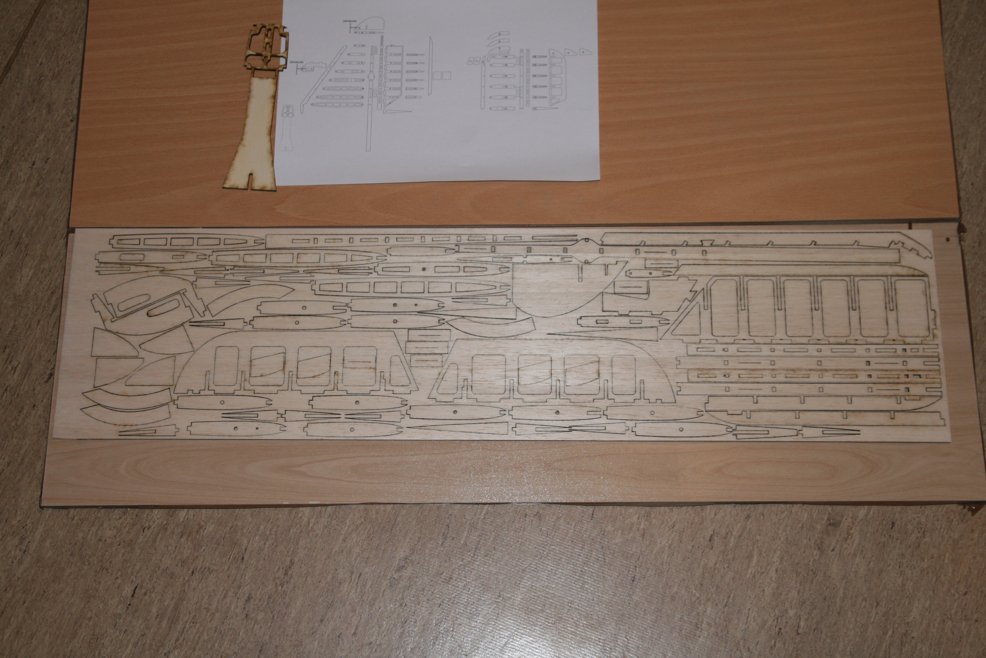

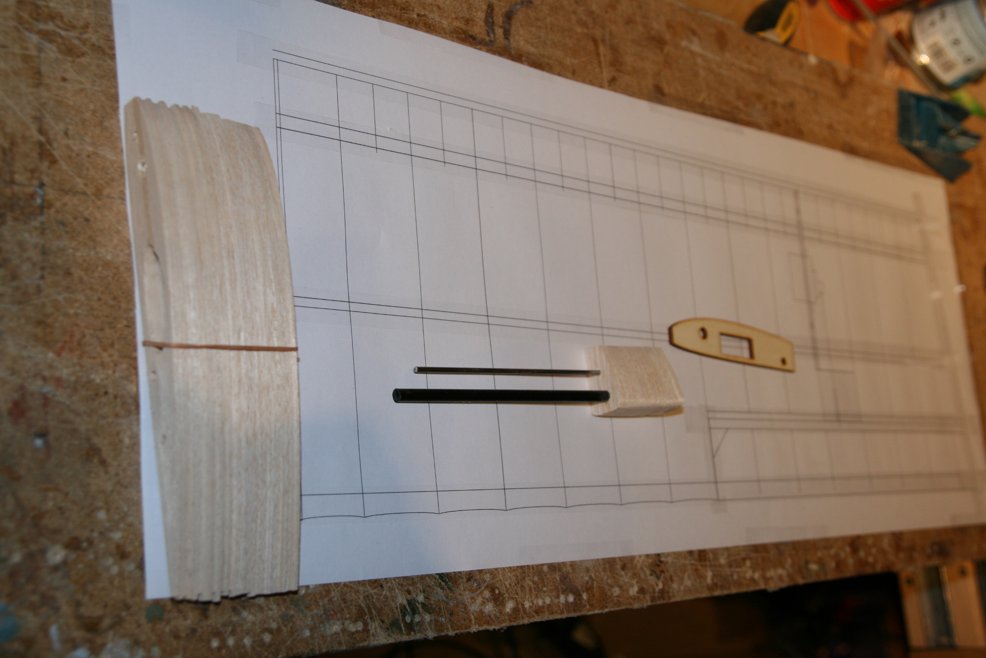

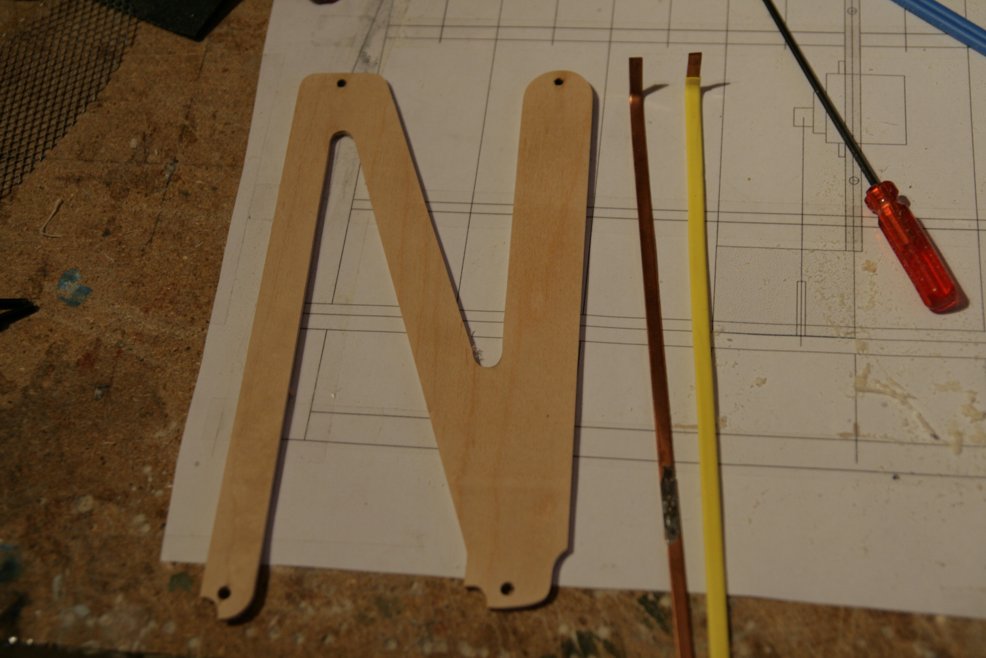

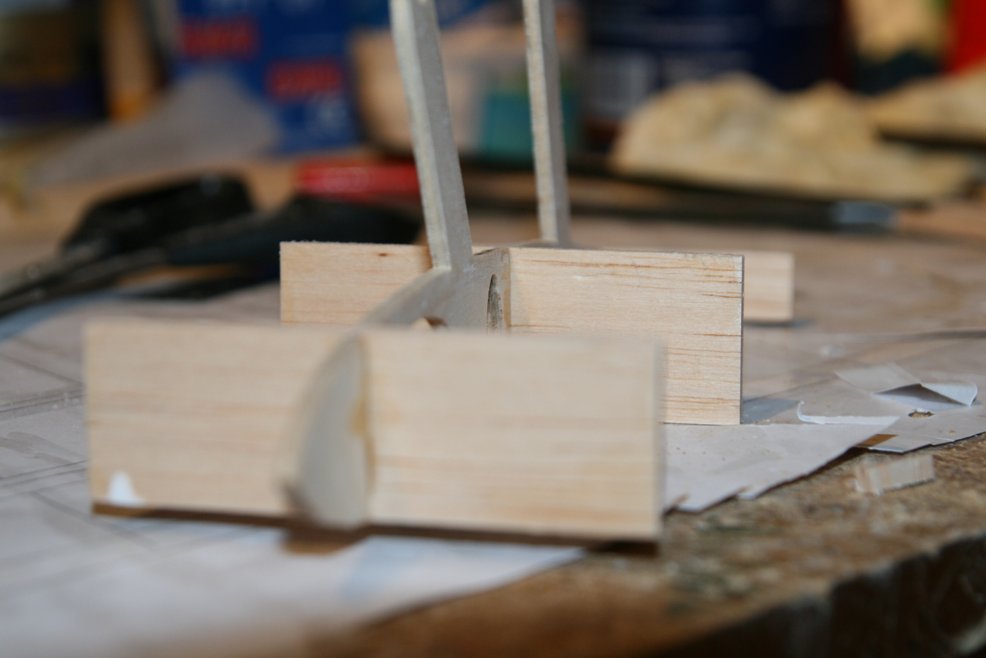

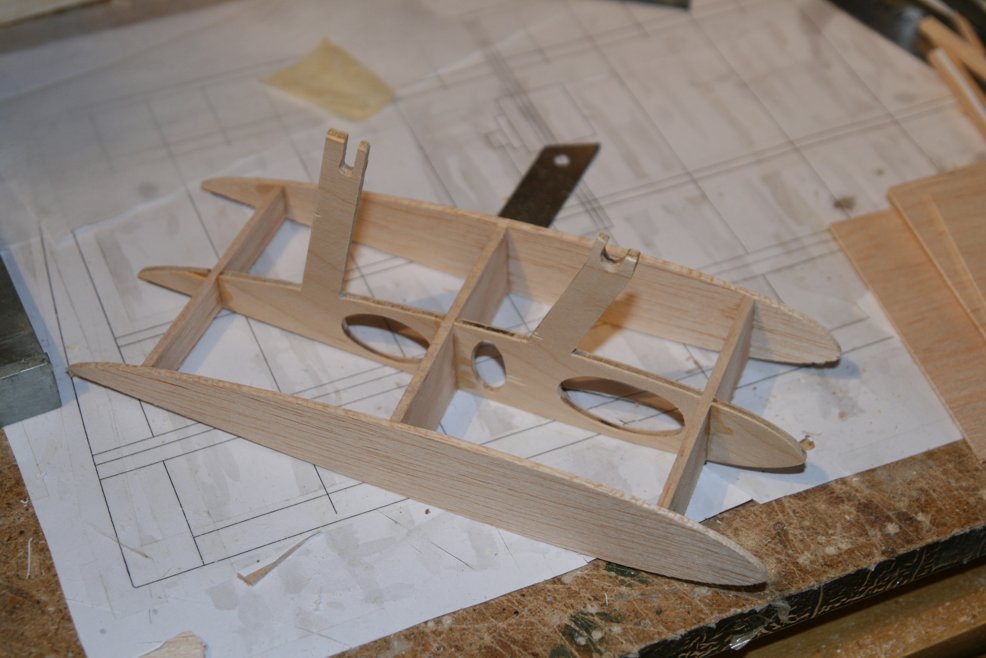

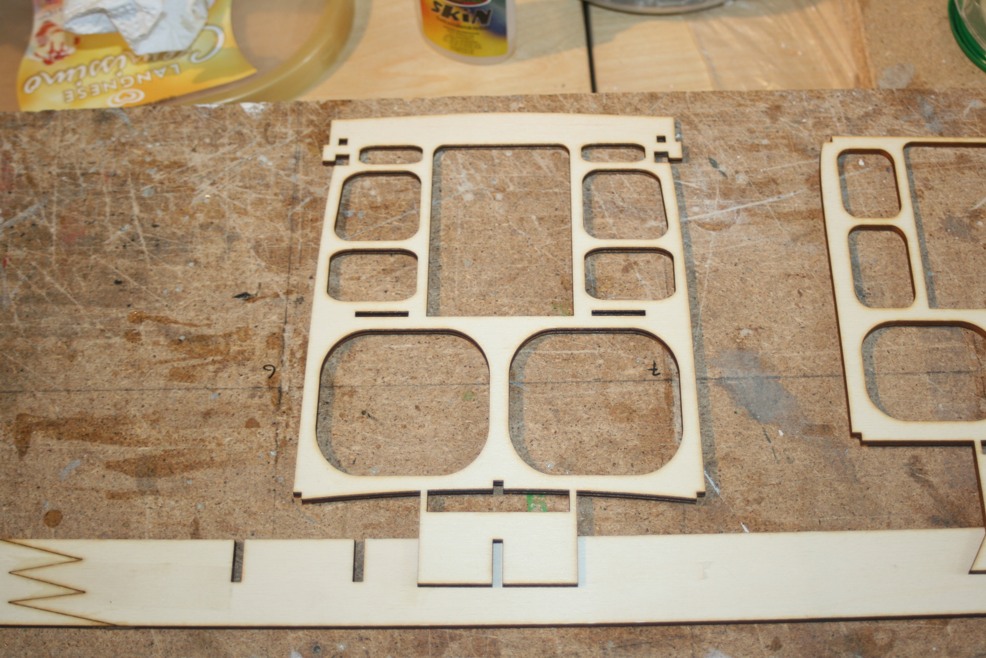

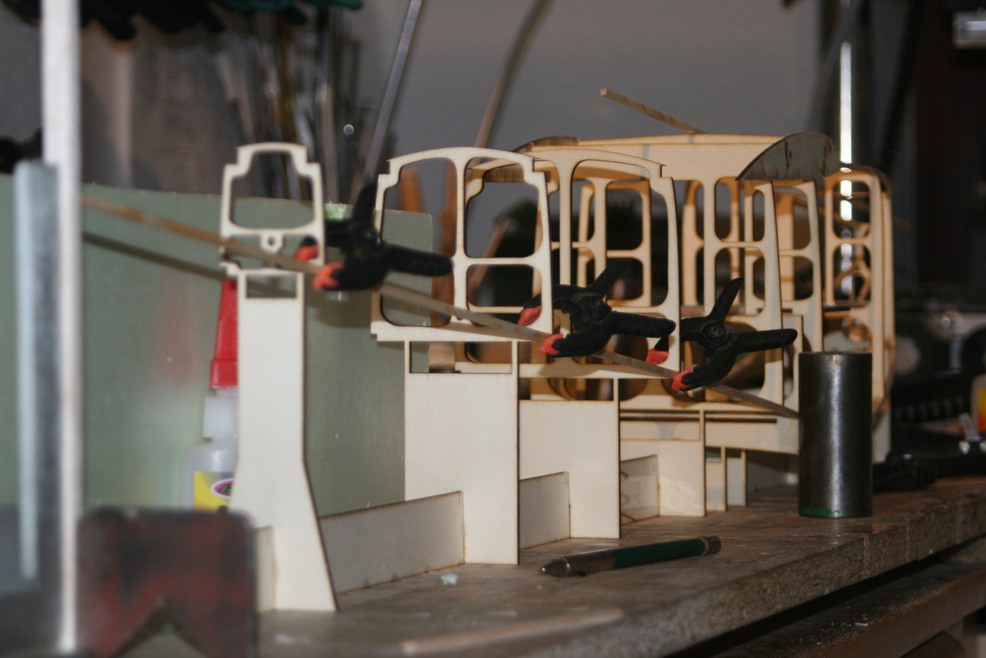

Okay, los geht es mit dem Errichten der Spanten:

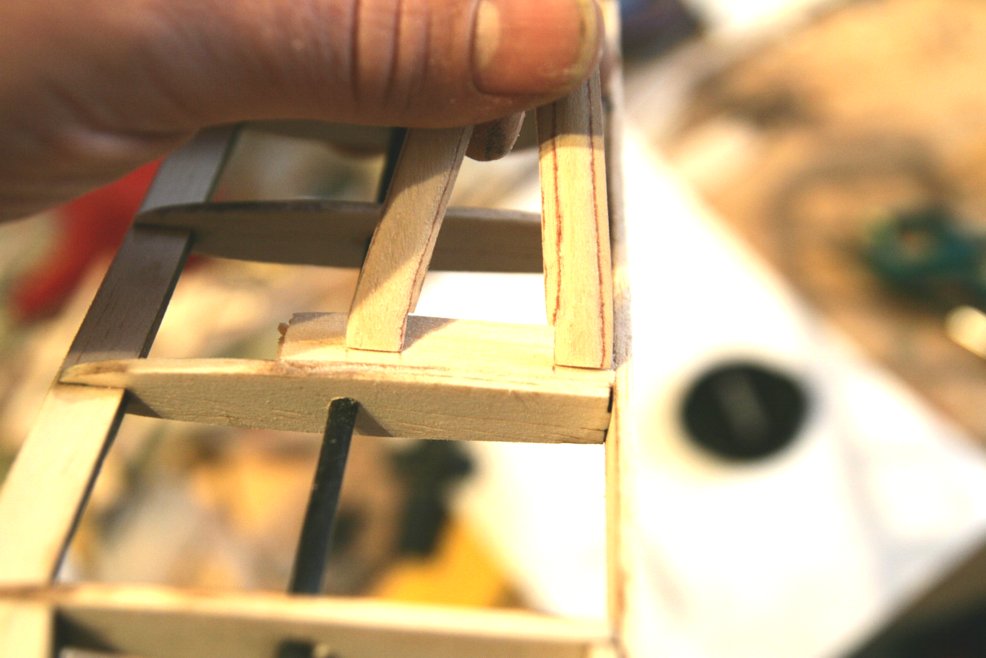

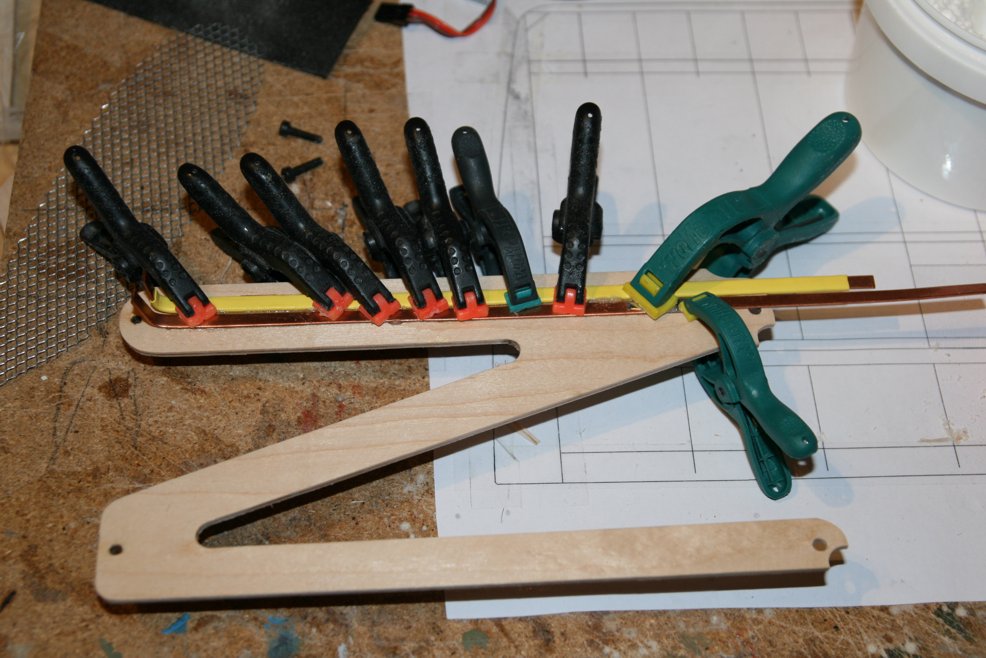

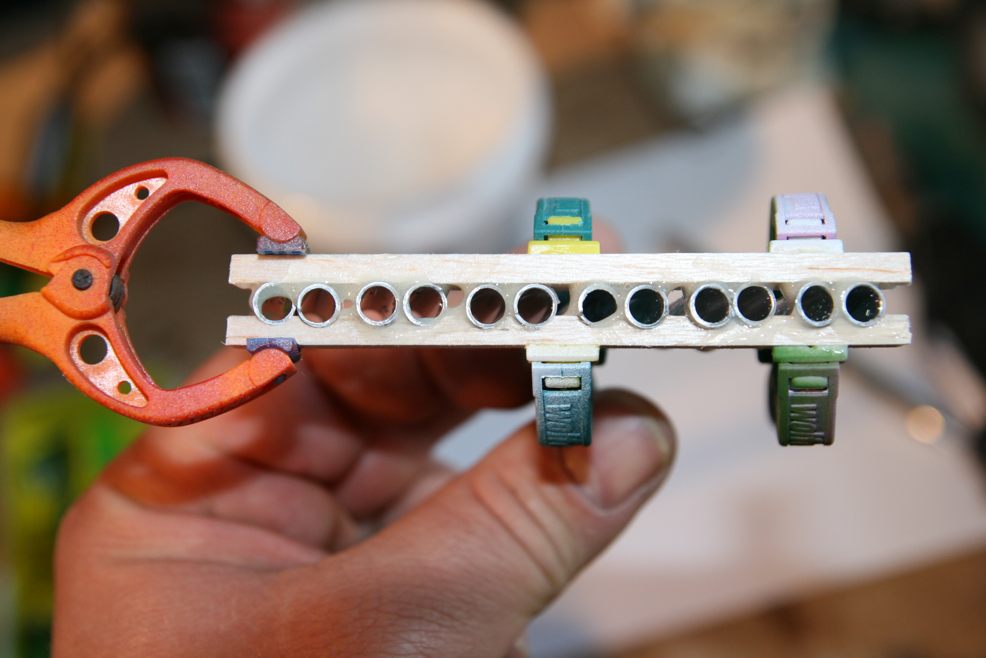

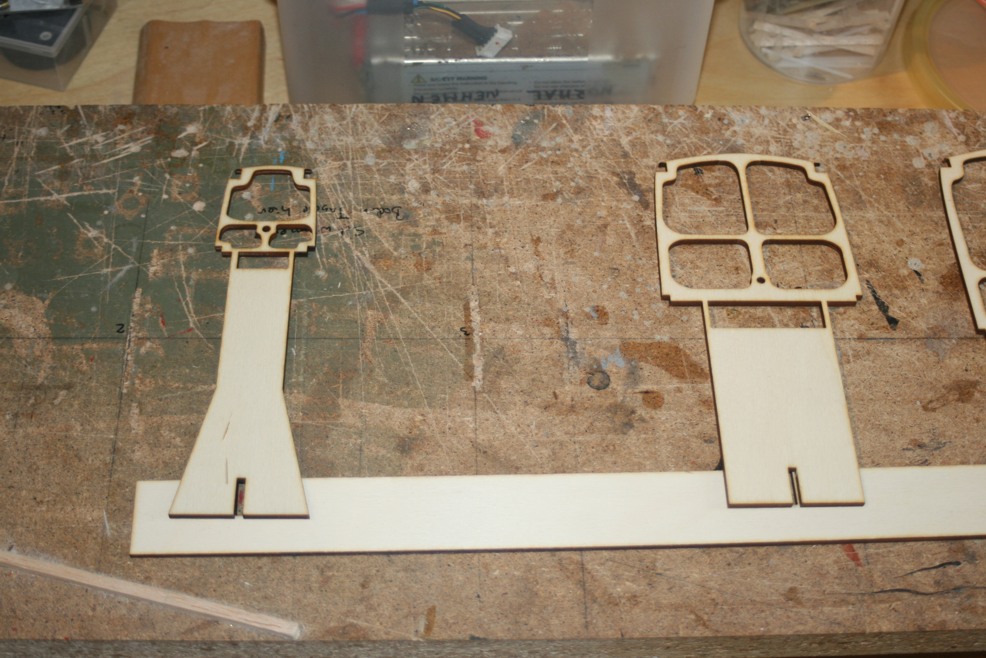

Wir haben eine Art Kamm konstruiert, auf den die Spanten aufgesteckt werden. So braucht man nicht erst jeden Abstand auf das Baubrett zeichnen. Dieser Kamm wird zusammengeklebt:

Die Spanten werden sortiert:

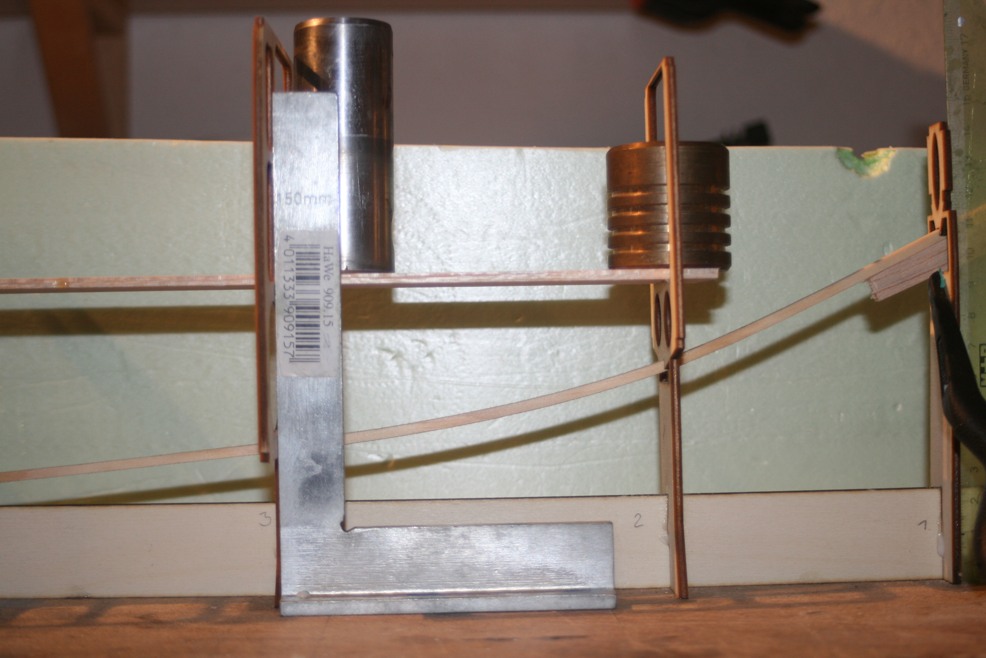

und senkrecht und gerade auf das Baubrett geleimt. Da Pappelsperrholz auf diese Länge nie gerade ist, muss man etwas tricksen:

Bei mir tut es eben ein Aluwinkel aus dem Baumarkt. Ich denke eine Wasserwaage oder was anderes geht auch, Hauptsache gerade!

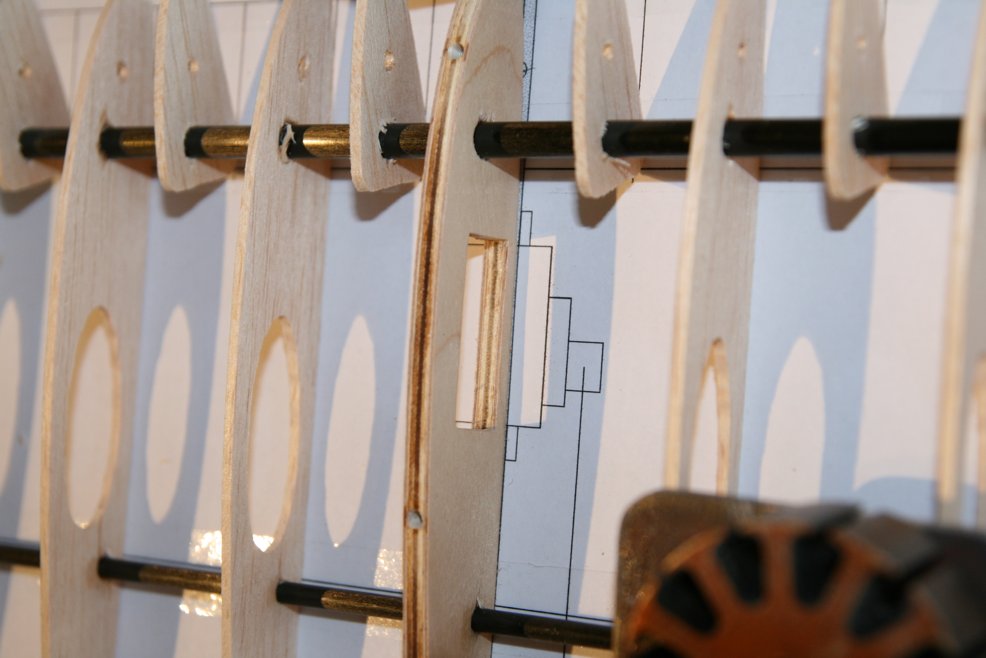

Das Ergebnis sieht dann so aus:

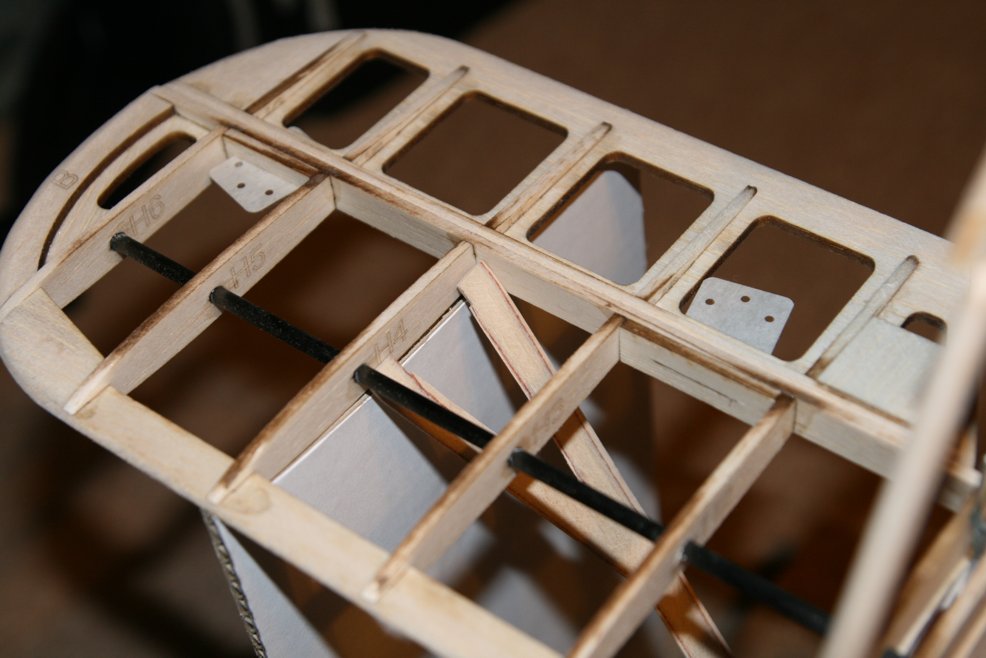

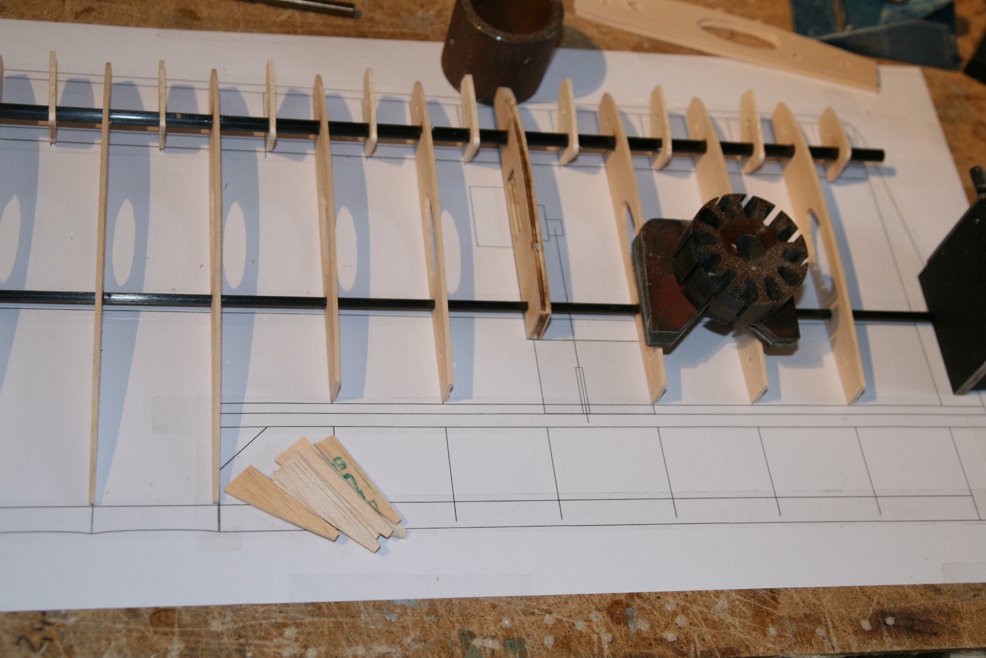

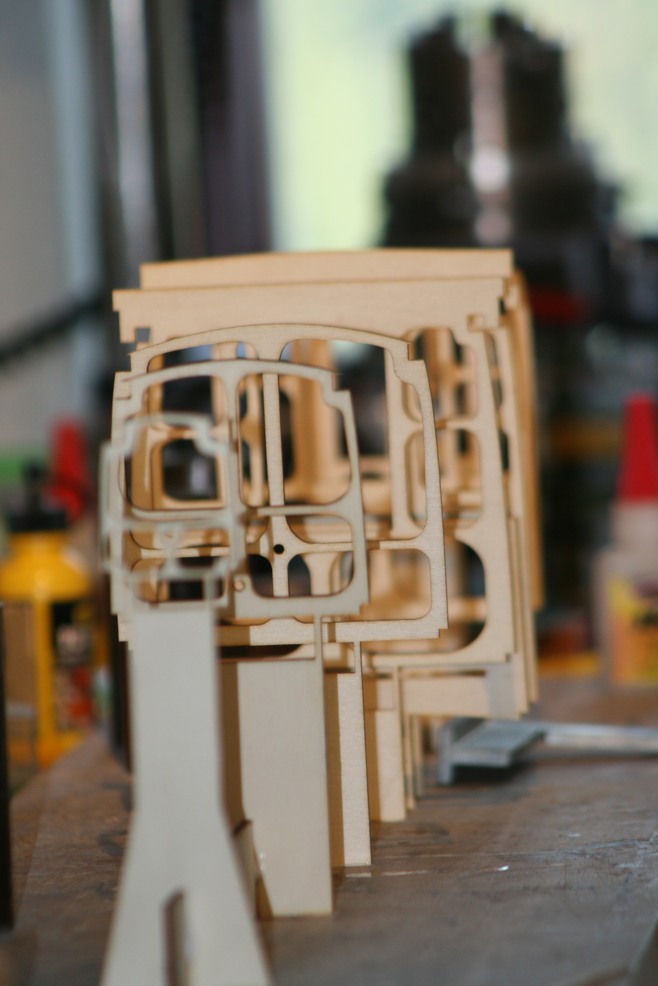

Danach werden die Spanten aufgestellt:

Immer schön mit dem Winkel die Rechwinkligkeit kontrollieren!

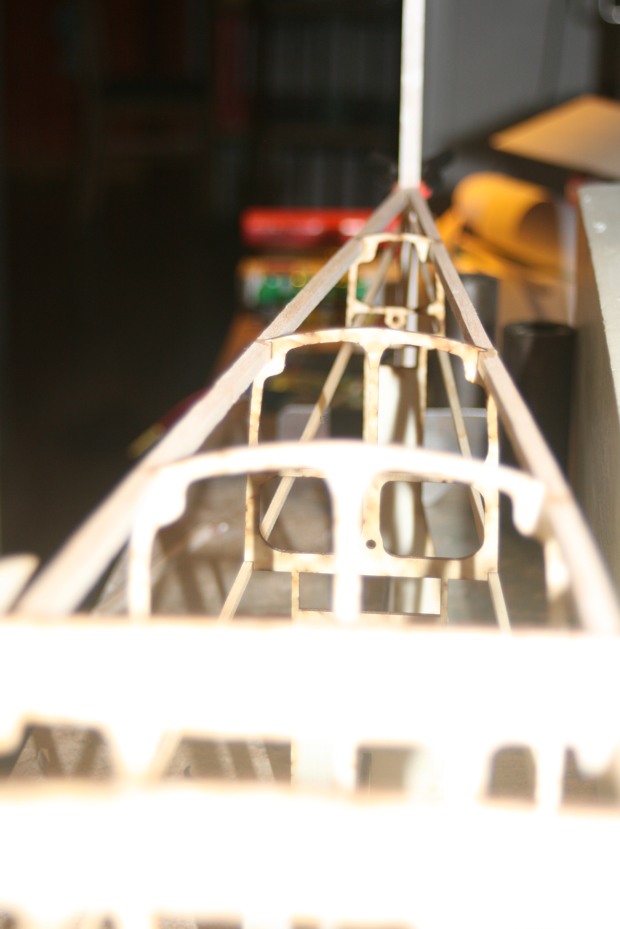

Wenn alle Spanten stehen, sieht das dann so aus:

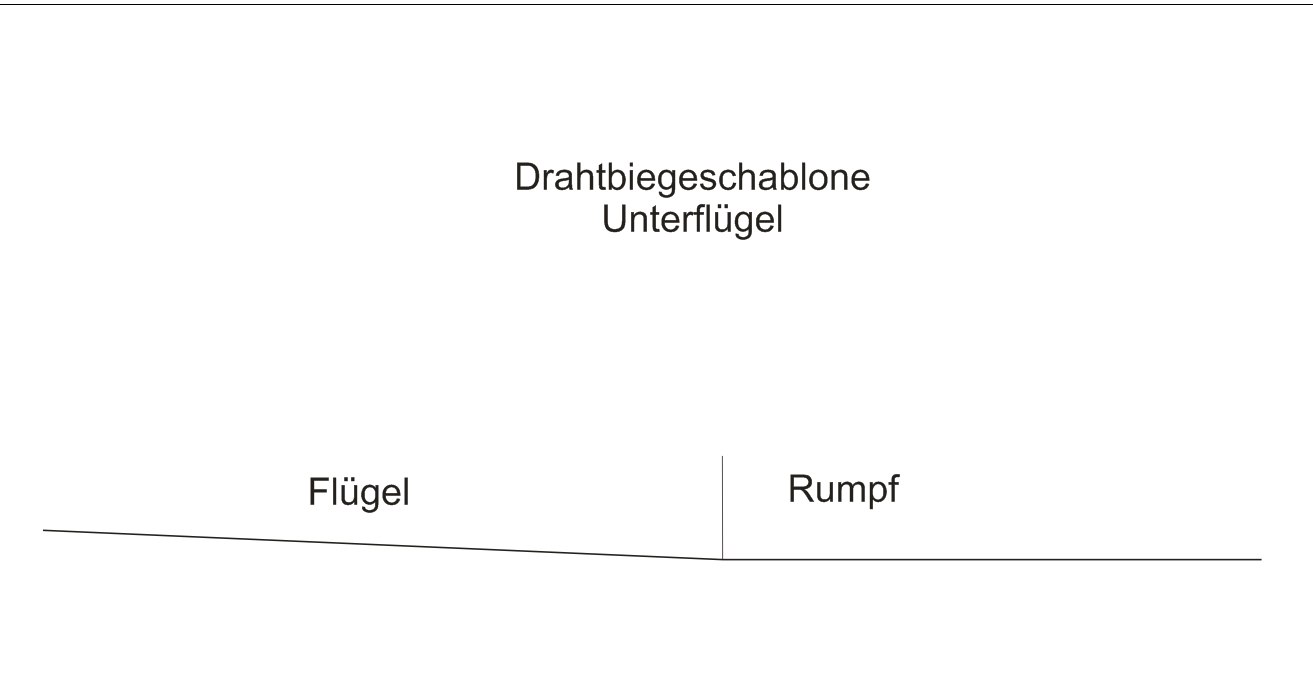

Danach geht es mit der Kielleiste weiter, die aus 3x3mm Kiefer ist:

Zur besseren Sichtbarkeit mal mit Blende (und damit man nicht die Unordnung sieht :kicher: ):

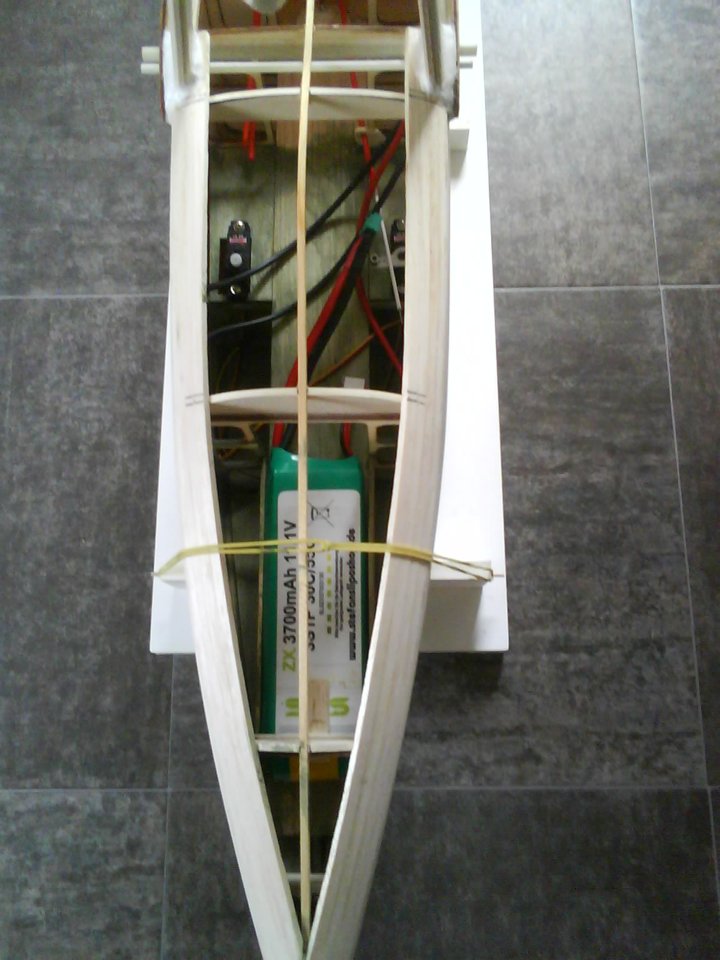

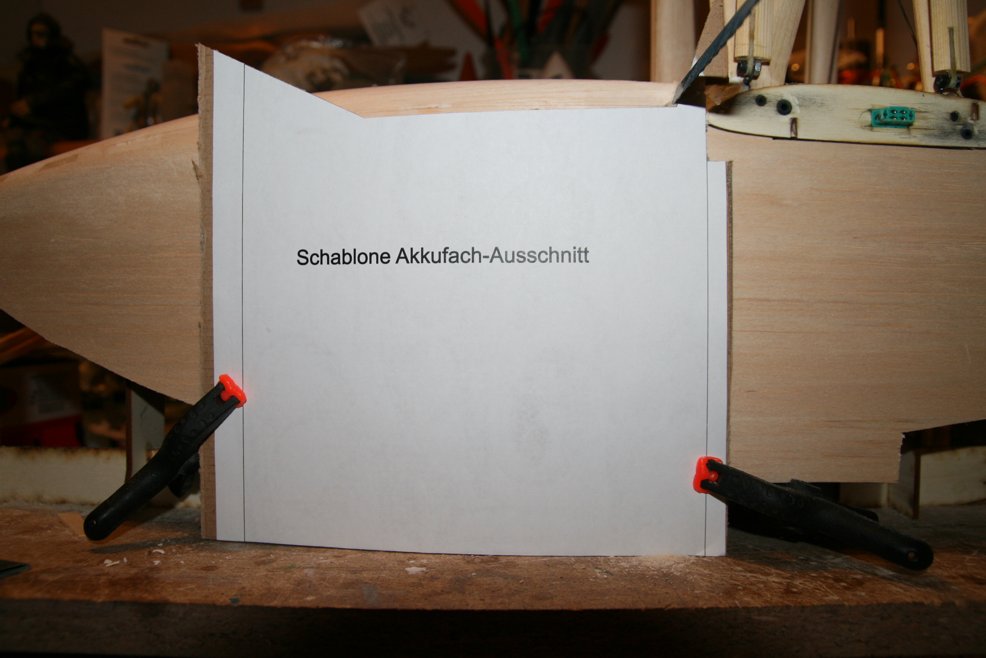

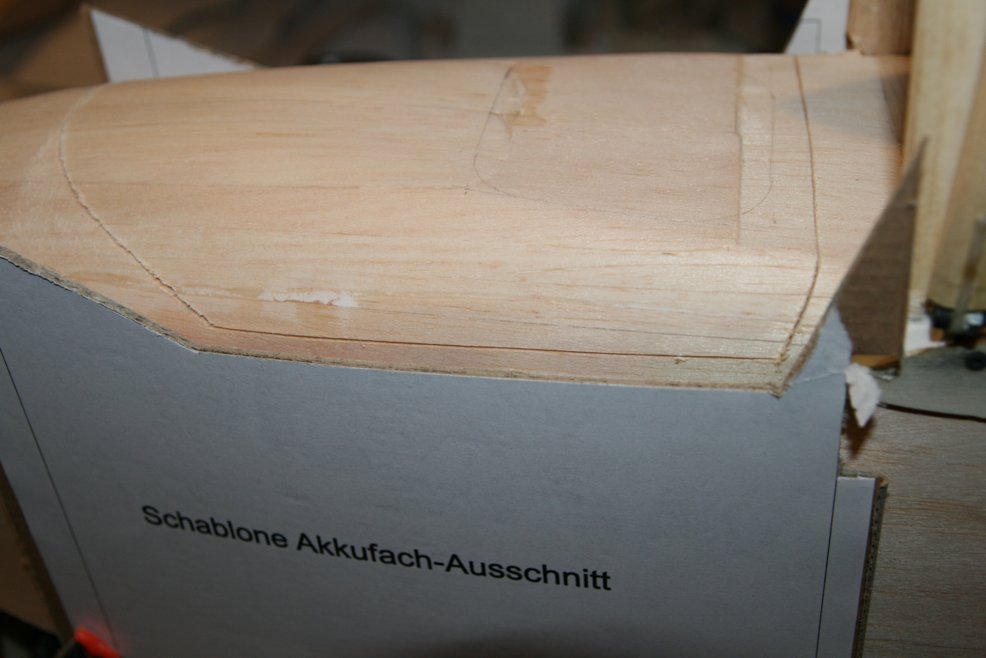

Zur besseren Stabilisierung (es ist alles noch etwas...schwuppig) habe ich das Akkubrett (3mm Balsa) eingeleimt:

So, jetzt lassen wir alles erstmal gut durchtrocknen und trinken ein Bier (oder vergleichbares).

Bald geht's weiter.

Gruß,

Kuni

So, es geht weiter:

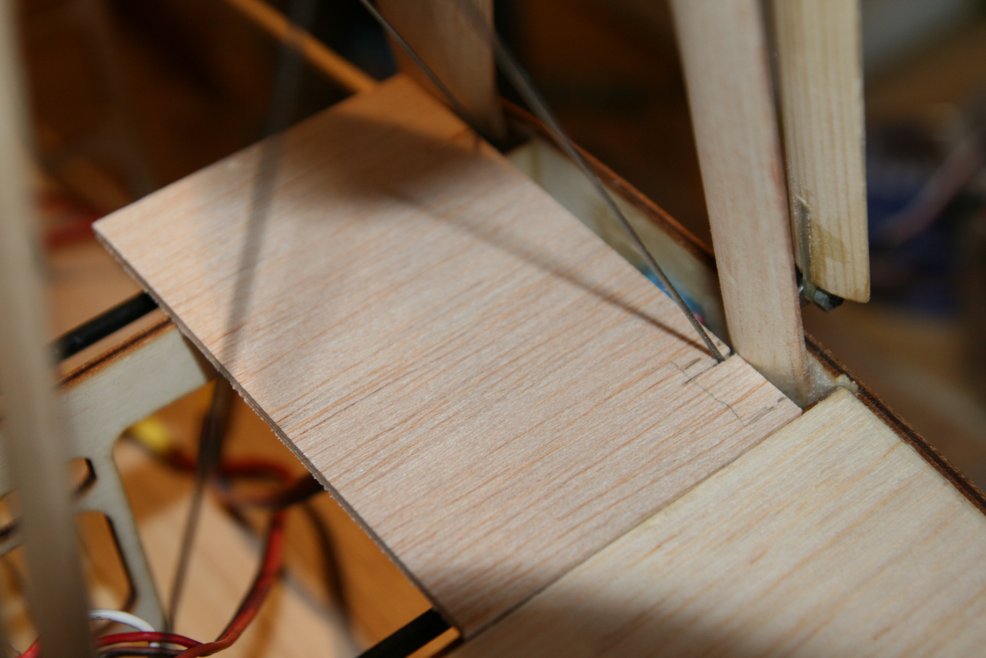

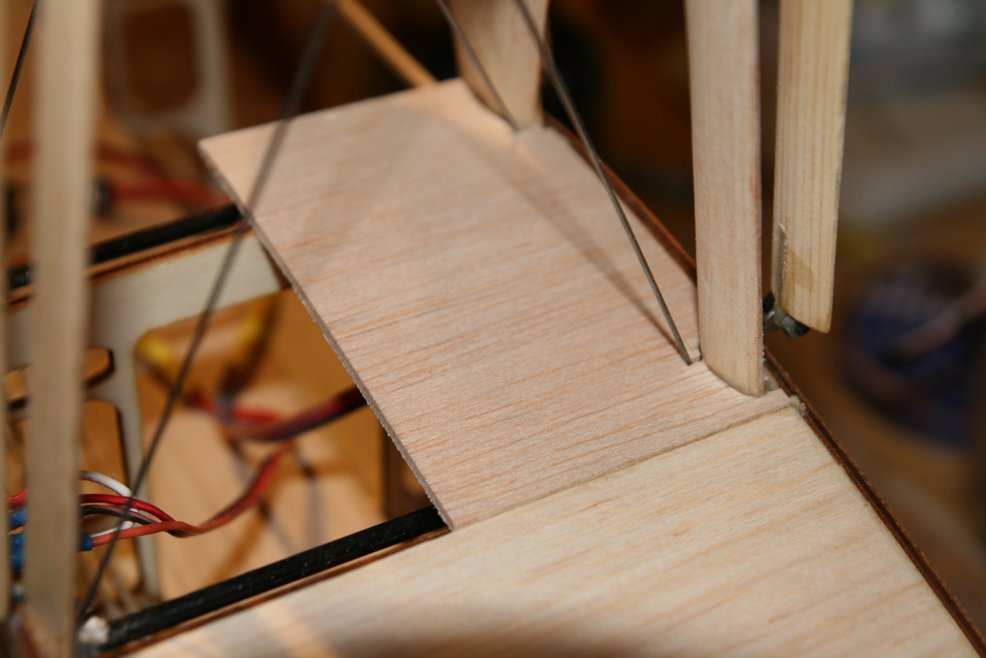

hier noch ein Bild vom Akkubrett:

es sollte insbesondere mit den 3 Spanten um die Stufe herum gut verklebt werden.

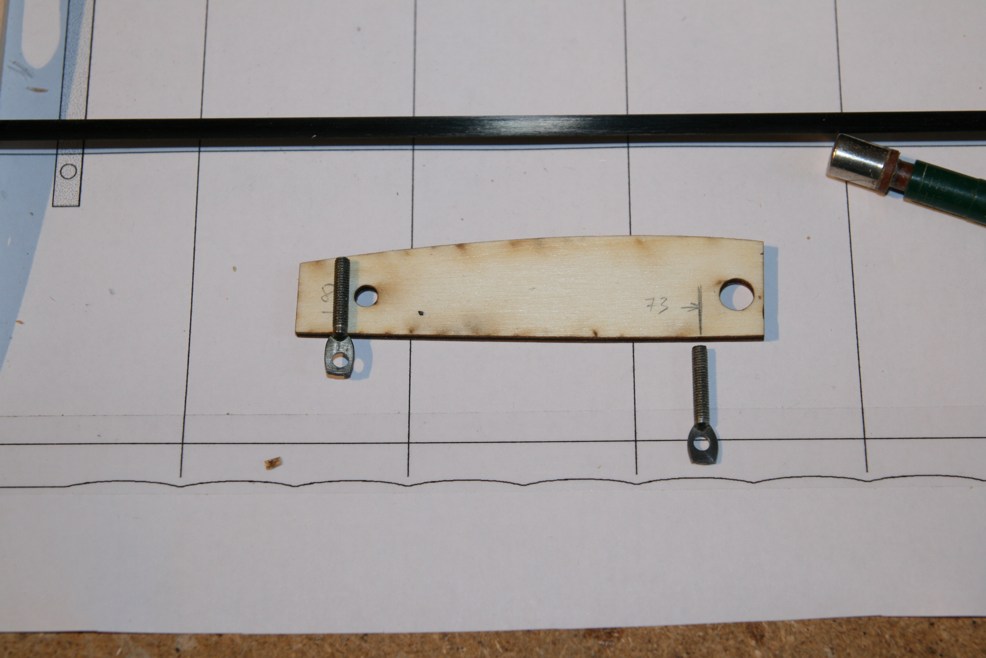

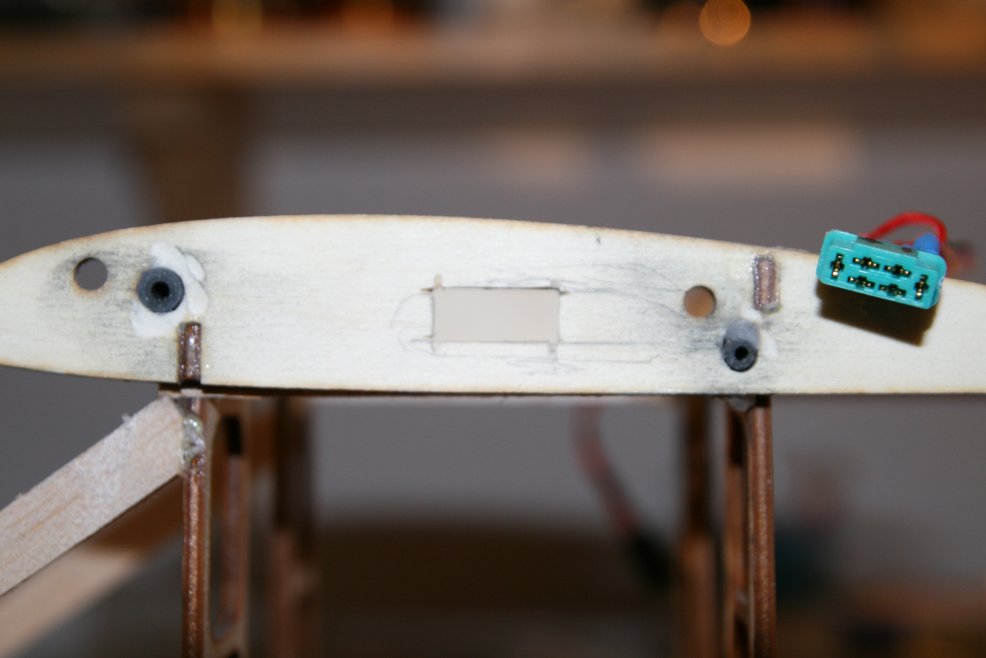

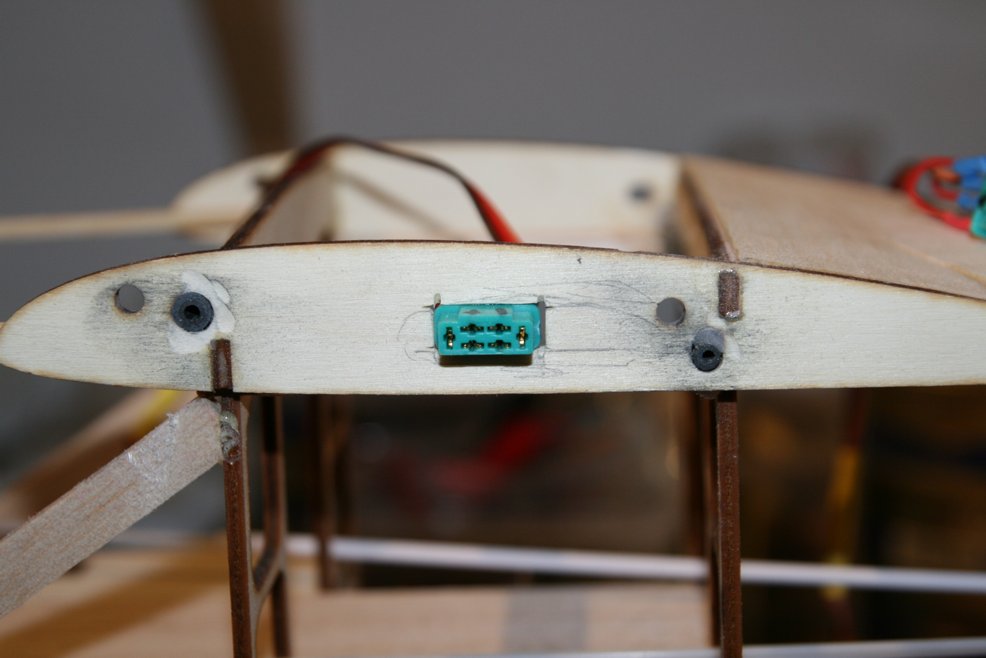

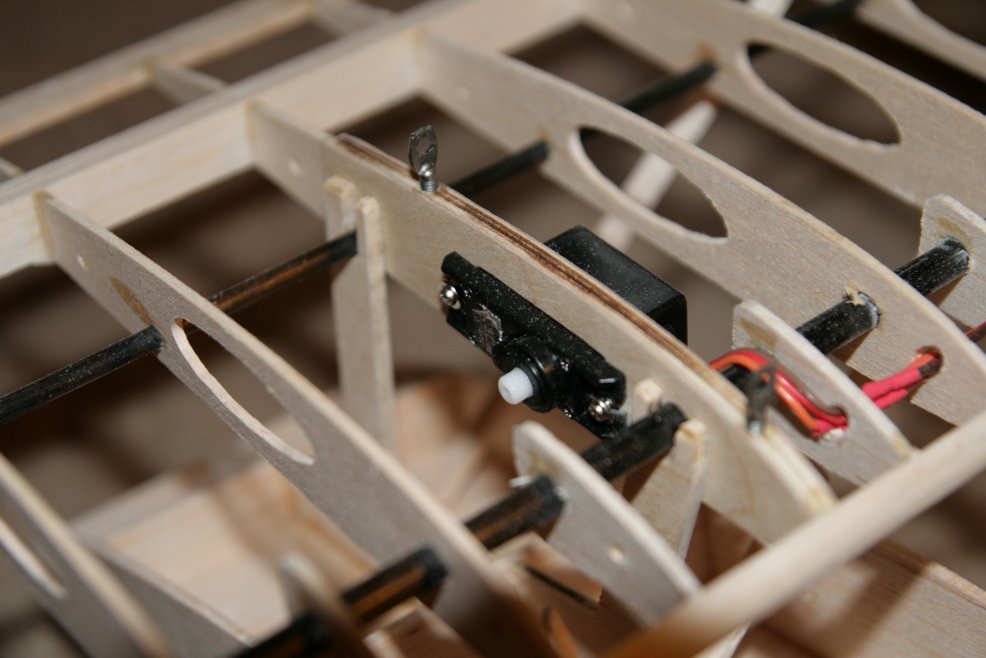

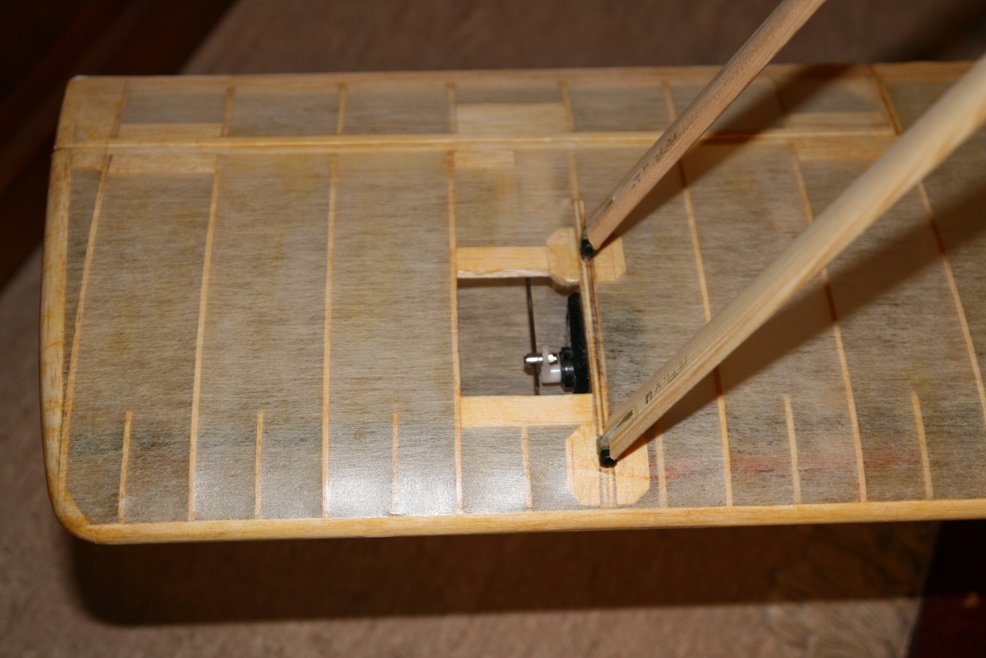

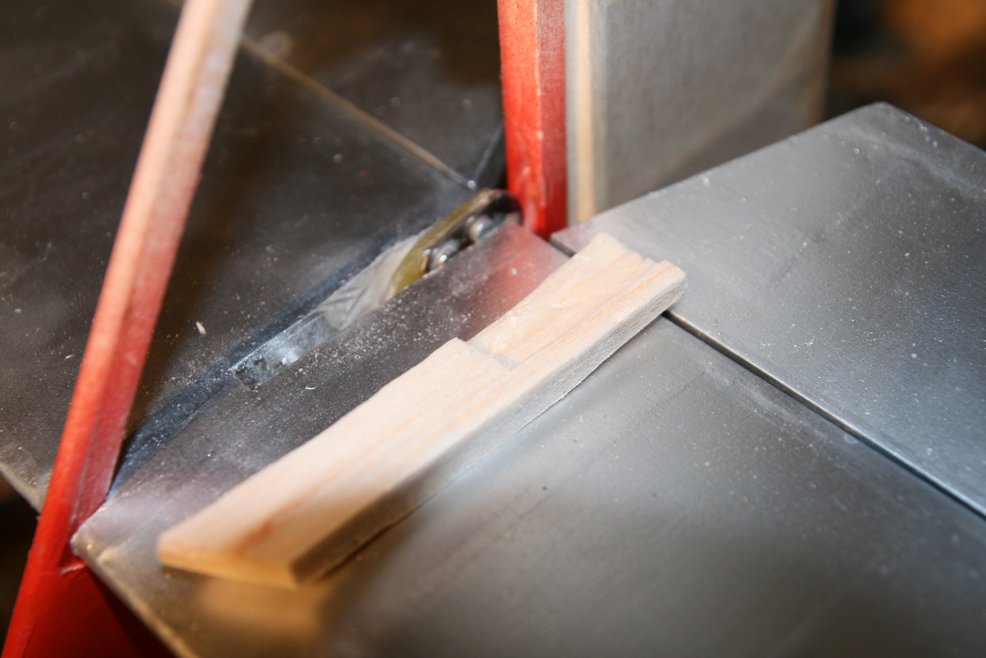

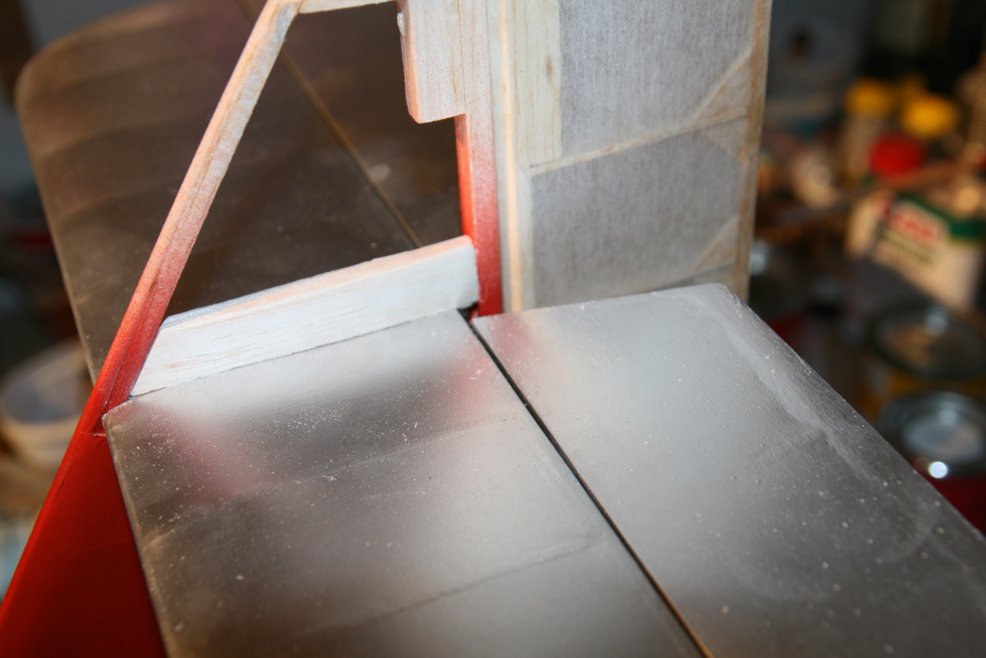

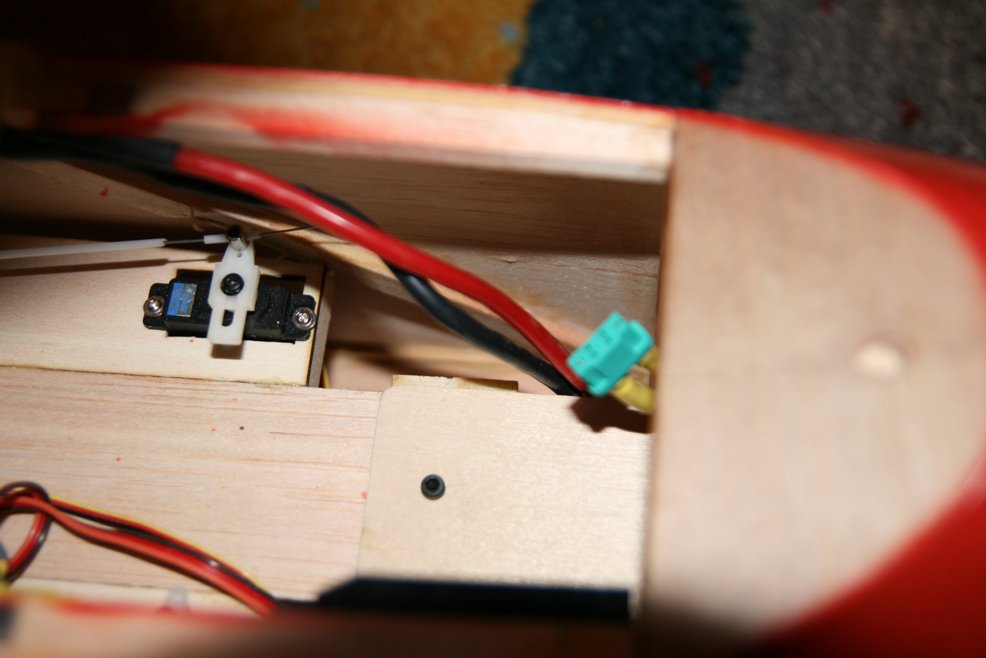

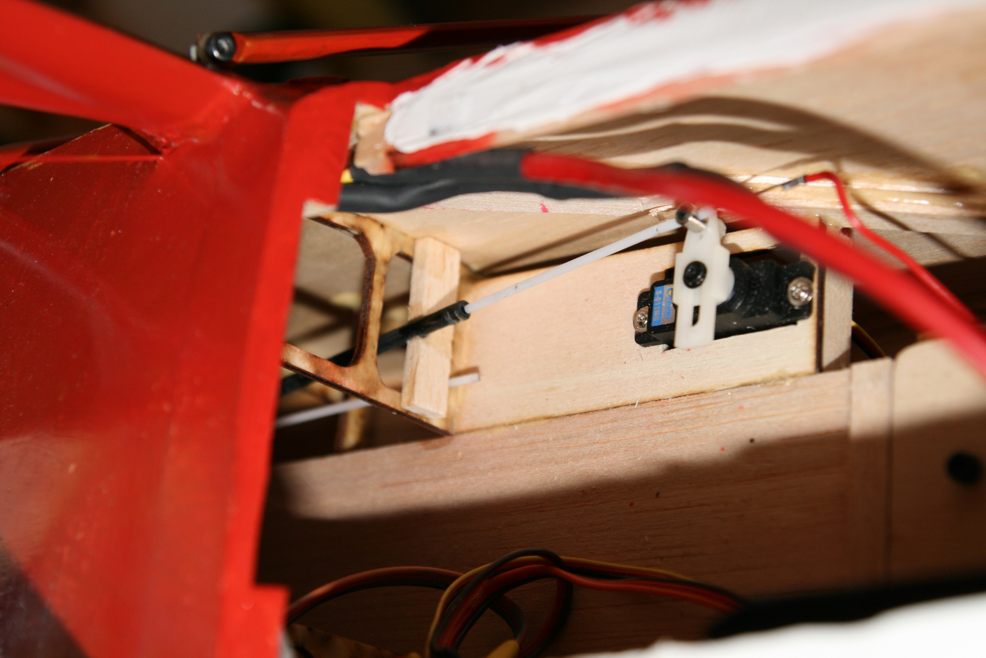

Danach werden die Servoträger, passend für HITEC HS-81/MG, eingebaut:

Diese sind momentan noch baugleich. Das kann für den, der 2x Bowdenzüge verwenden mag auch so bleiben. Wer das SR mittels Drahtlitze anlenken will (wie ich), muss den Ausschnitt des SR-Servos etwas Richtung Mitte legen. Ist mit 3 Schnitten schnell gemacht (Bild folgt im späteren Verlauf); eventuell wird das in der Serie noch geändert.

Gruß,

Kuni

Kommentar von fly-bert:

Hallo Kuni,

da hast du richtig gehandelt mit deinem Bericht. Und ich hab mir schon wieder was abgucken können mit deiner Kamm-Bauweise.

Grüße

Herbert

Nabend Herbert,

ehrlich gesagt ist der Kamm gar nicht auf meinem Mist gewachsen:schaem: der war Molly's Idee. Wir müssen uns auch noch überlegen, wie wir die Abschlussleiste (Englisch: Rudderpost, was es viel besser beschreibt) mit in den Kamm aufnehmen. Im Moment ist es noch zu viel Zirkelei mit zu vielen Winkeln. Aber davon demnächst mehr...

Gruß,

Kuni

Tach auch, und frohe Weihnachten.

So, die Kinder sind im Bett, die Einkäufe erledigt, da können wir wieder etwas mit dem Kleber spielen:

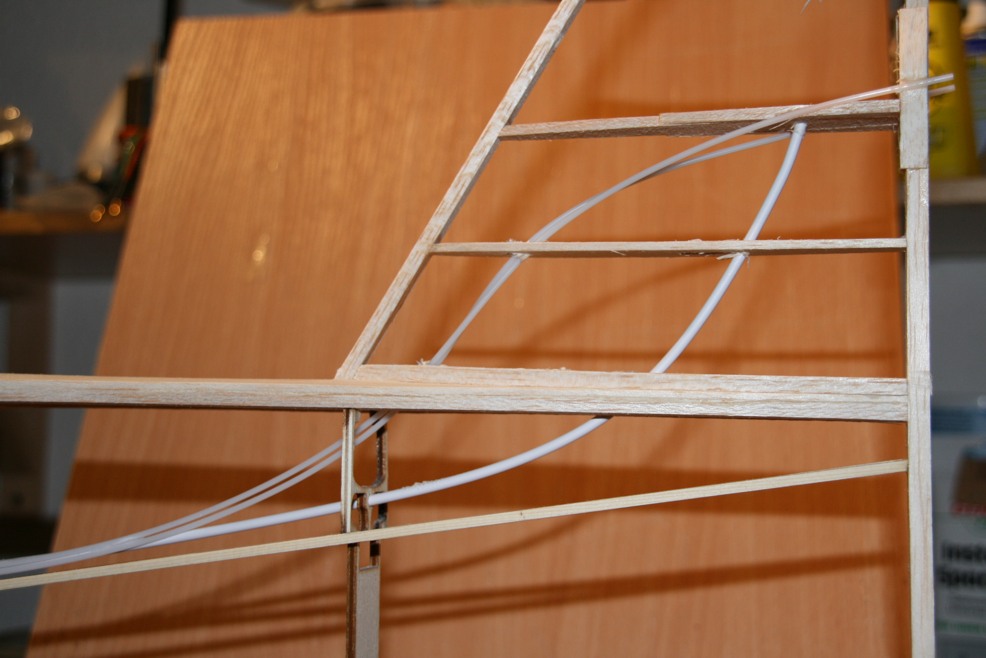

Die Kimmleisten werden eingesetzt. Ich habe sie (wie auch die Kielleiste) etwas über kochendem Wasser gedämpft, und zum Trocknen eingespannt. Bitte bei den Kimmleisten immer paarweise, sonst wird alles schief!

Man sieht auch hier: Klammern kann man nicht genug haben!

Die Ausschnitte in den Spanten sind so gewählt, dass man mit den üblichen Klammern prima hantieren kann...

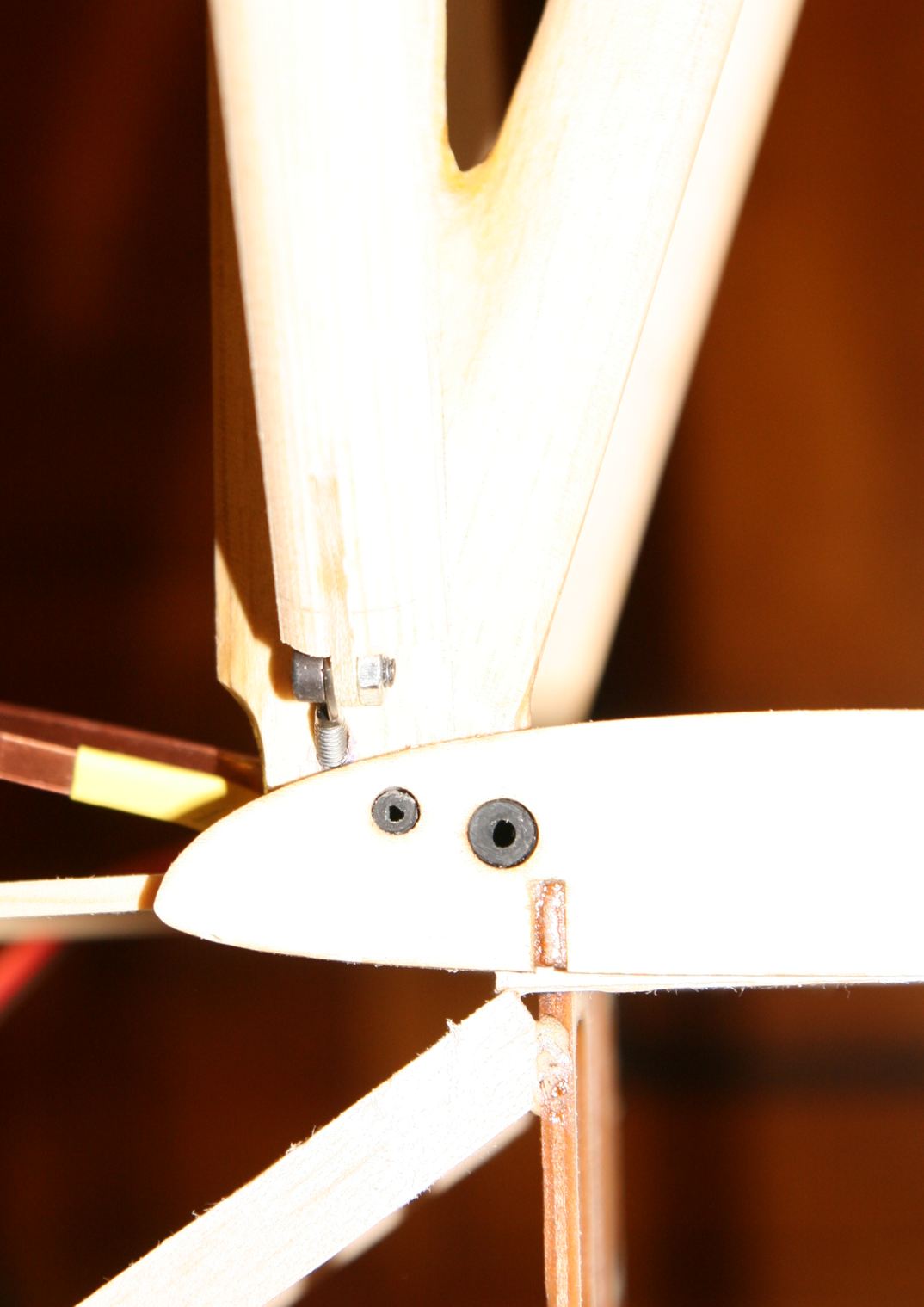

Danach kommen die Anschlussrippen. Hier gibt es eigentlich keine Besonderheiten. Wir haben erstmal drauf verzichtet, Löcher für Servokabel/-stecker zu machen, da ja hier jeder seine eigene Philosophie hat; die einen wollen lose Kabel und Stecker, die anderen wollen hier Multiplex grün, wieder andere was anderes... so schwer ist es nicht, hier selbst eine Lösung zu finden. Sollte es gewünscht sein, werden wir in der Serie eine Lösung finden. Auch hier wieder: Feedback bitte!

Zu guter Letzt kommen die vorderen oberen Kiefernleisten:

Auch hier wieder: dämpfen und nach dem Trocknen verkleben. In den ganz links sichtbaren Spant werden sie in ein passendes Loch eingesteckt, in die restlichen eben eingelegt und mit Klammern fixiert.

Das war's für's erste.

Gruß,

Kuni

Moin, und Frohe weihnachten allen (stillen

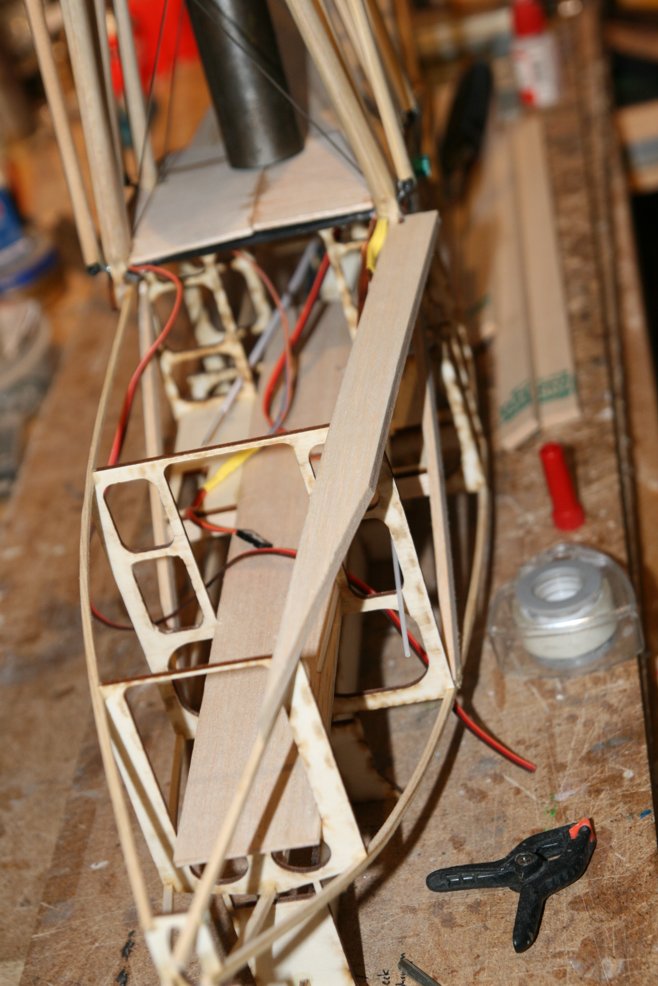

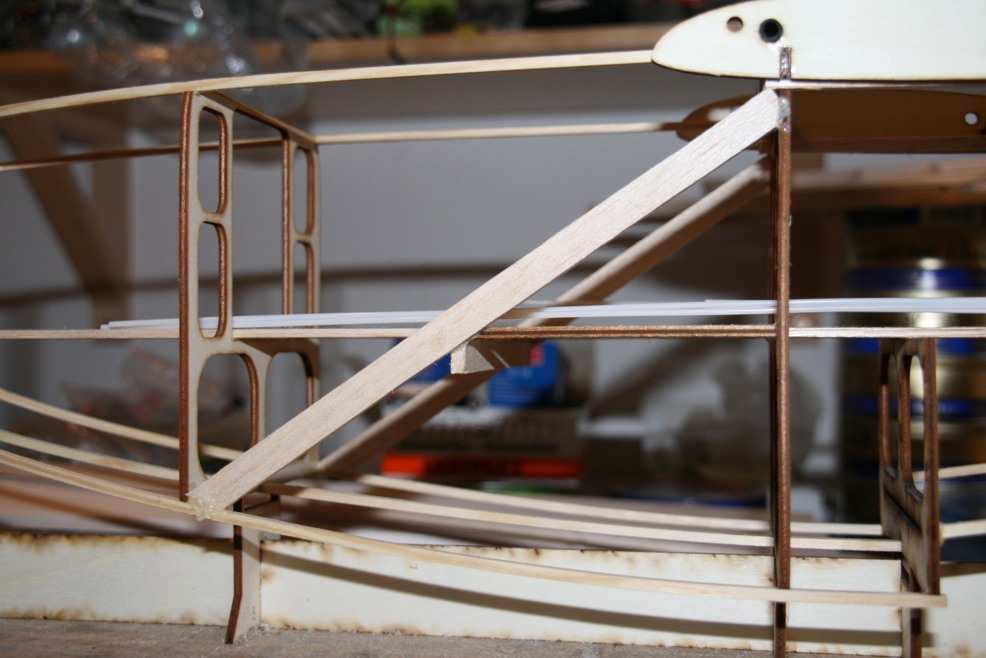

Es geht weiter: im nächsten Schritt setzen wir die Verstärkung für die Servobrettchen:

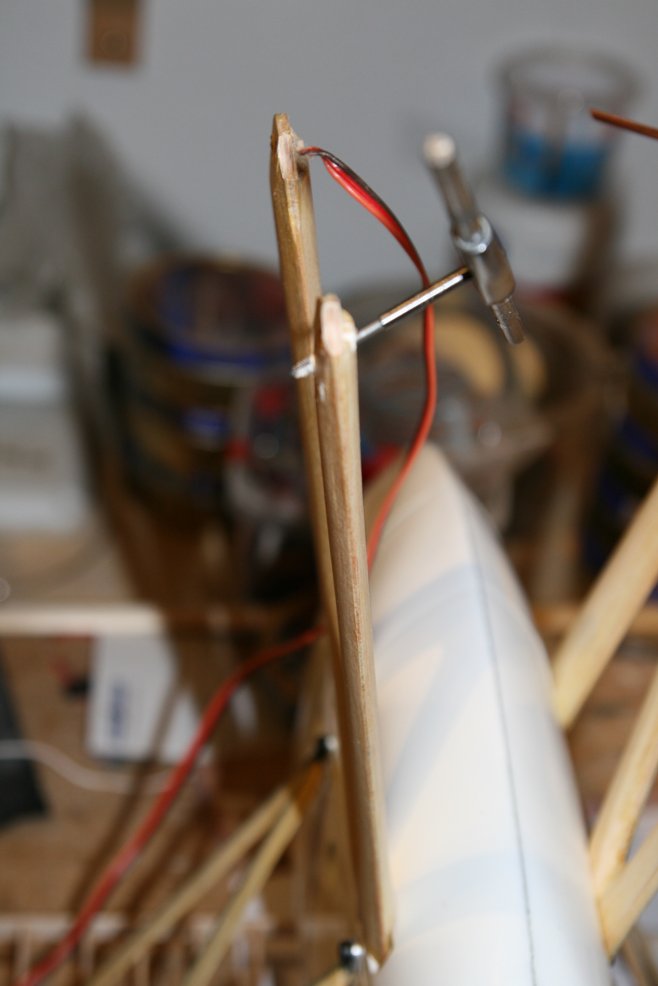

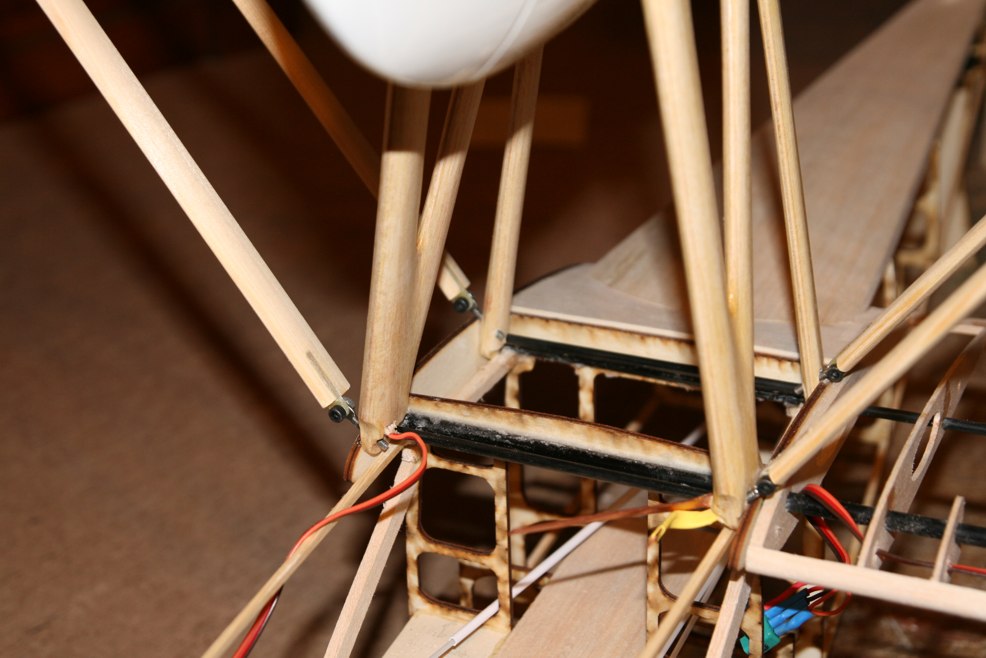

Diese Diagonalstreben nehmen gleichzeitig die Schublasen des Motors über die Streben auf und leiten sie in das Rumpfgerüst und die Beplankung (mit der sie verklebt werden) ab. Sie werden natürlich noch sauber in die Rumpfkontur geschliffen.

Wer genau hinsieht, erkennt eine hochkant stehende Balsaleiste unter dem vorderen Ende des Servobrettes, die quer von einer zur anderen Rumpfseite durchgeht. Sie verhindert, dass bei Servobewegungen sich das Brett statt dem Ruder bewegt.

Hier sieht man am unteren Bildrand den von mir angesprochenen vergrößerten Servoausschnitt, der wegen des doppelten Servoarmes nötig ist. Wer Bowdenzug für die Seitenruder-Anlenkung nimmt, kann sich das schenken!

Gruß, und Tschüss,

Kuni

Uuuuuuuuuunnnnnnnnnnnnnnnnnnddddddd

weiter gehts!

Jungs, aufhöhren mit Nägel kauen, ich mach ja schon.

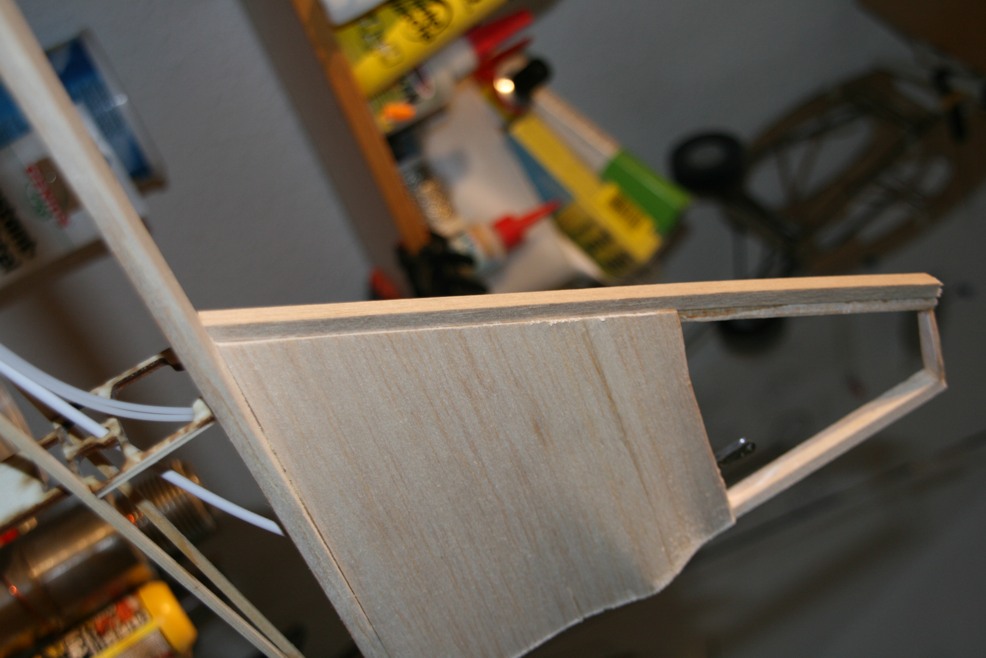

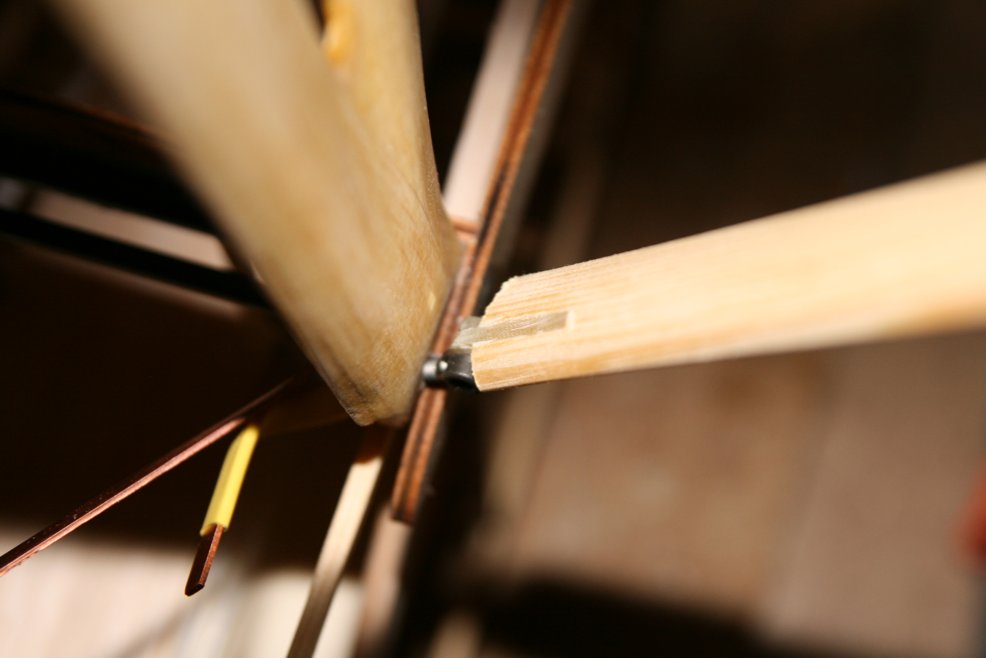

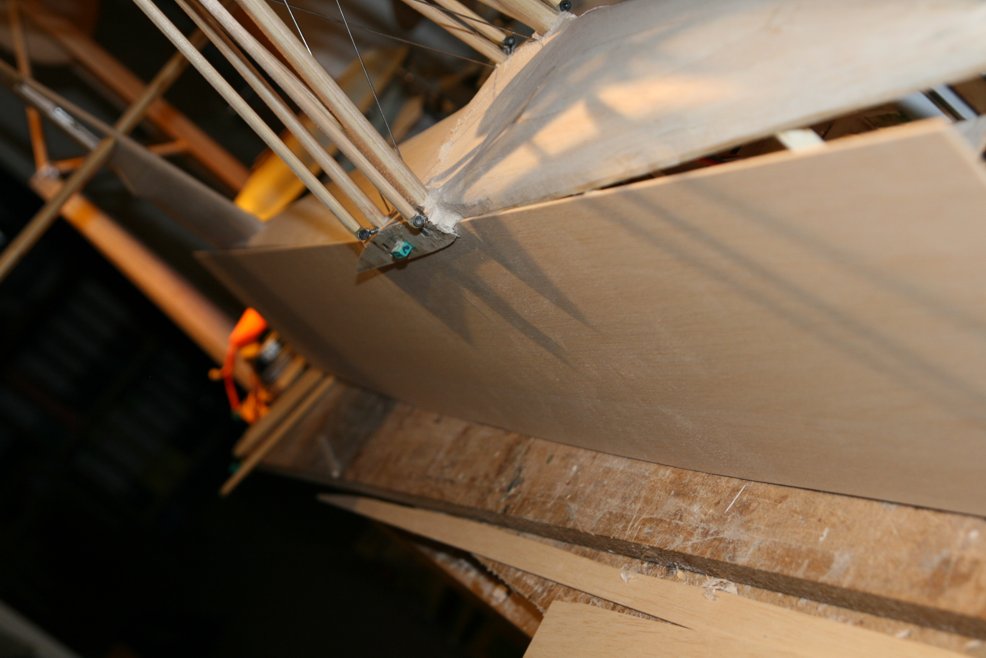

Nachdem wir im vorderen Bereich alle Leisten drin und trocken haben, geht es hinten weiter; zuerst mit dem Errichten der Balsa-Abschlussleiste (Tailpost):

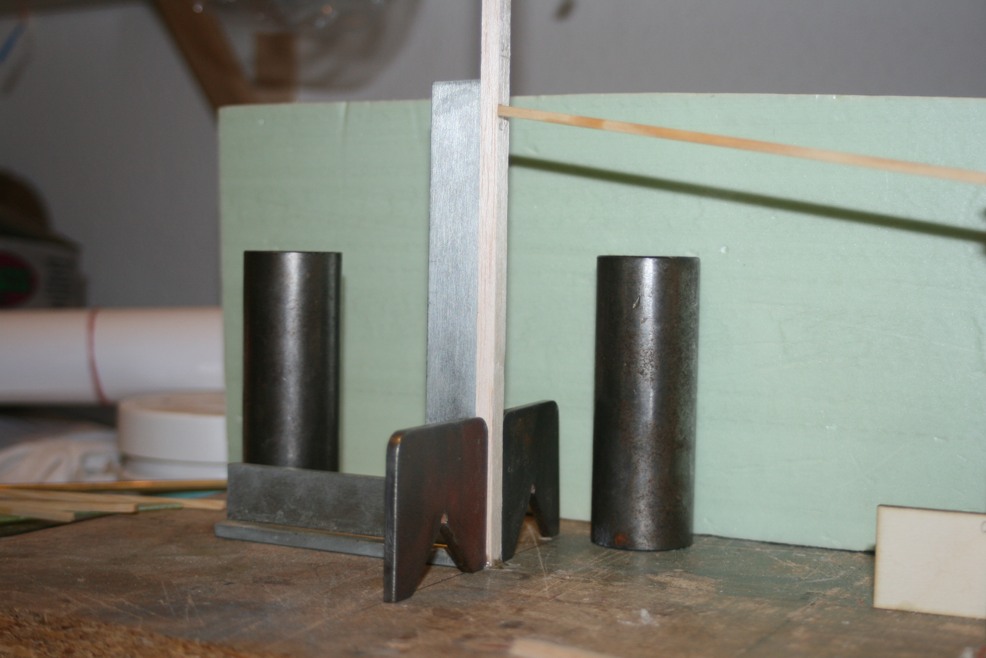

Auch hier wieder: man kann nie genug Winkel haben!

In der Serie werden wir uns an dieser Stelle noch was einfallen lassen.

Danach werde die unteren Kimmleisten eingesetzt; Kiefer 3x3 wie vorne. Wässern ist hier nicht notwendig, alles ist gerade. Nur die Länge sollte genau angezeichnet werden, da die Leisten schon passen sollten.

Dann kommen die oberen Leisten dran; Balsa 5x5 hier. Balsa deshalb (und auch die Größe), damit man etwas hat, wogegen man den gewölbten Rumpfrücken kleben kann. Die Balsaleiste lässt sich einfachen in Form trimmen als Kiefernleisten.

Am vorderen Ende steckt die Balsaleiste in passgenauen Löchern in den Spanten. Ist so, weil die Wurzelrippen der Flächenanschlüsse etwas weiter aussen sitzen. Lässt sich alles einfach ineinander schieben.

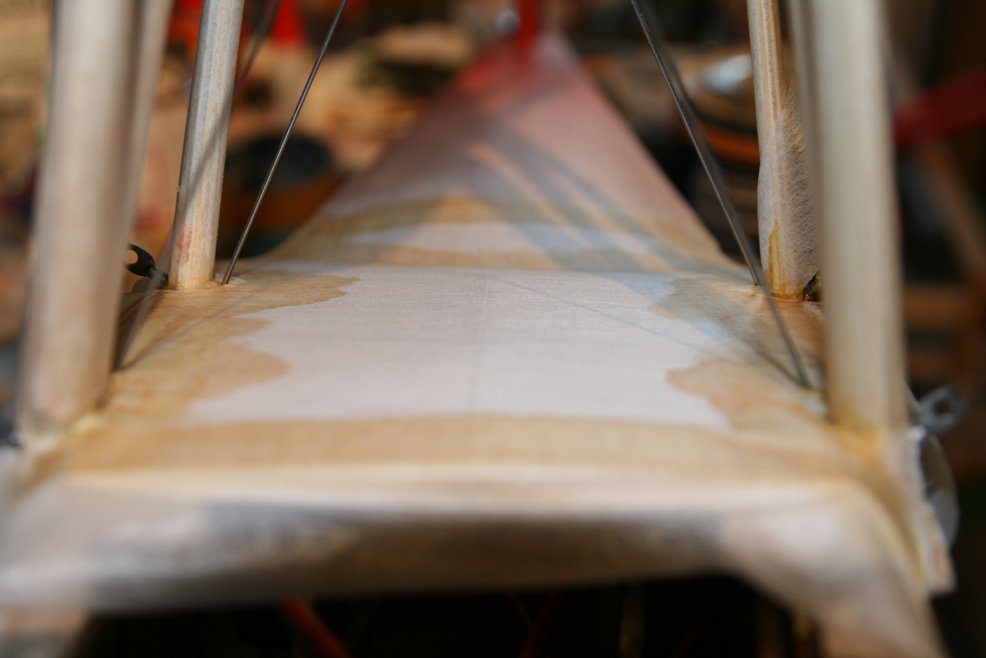

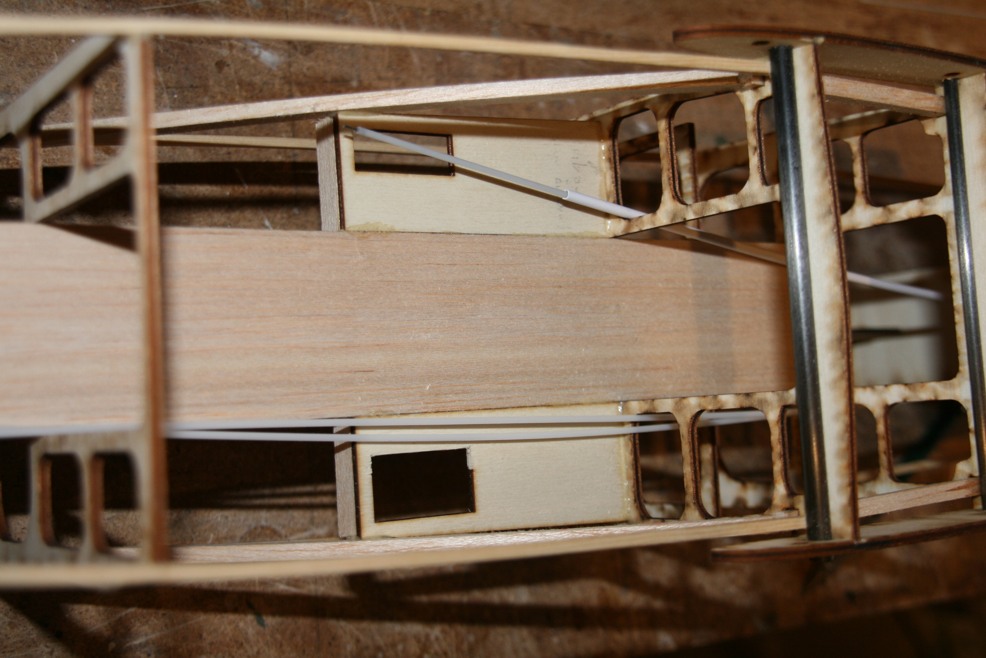

So sieht der Rumpfrücken von der Fläche nach hinten gesehen aus. Man erkennt, dass die Balsaleisten etwas aus der Kontur stehen. Die werden nach Trocknung mit einer langen Schleiflatte und frischem Papier ohne Druck beigeschliffen.

So, alles schön trocknen lassen. Bald geht's weiter.

Tschüss,

Kuni

Hi,

weiter im Text:

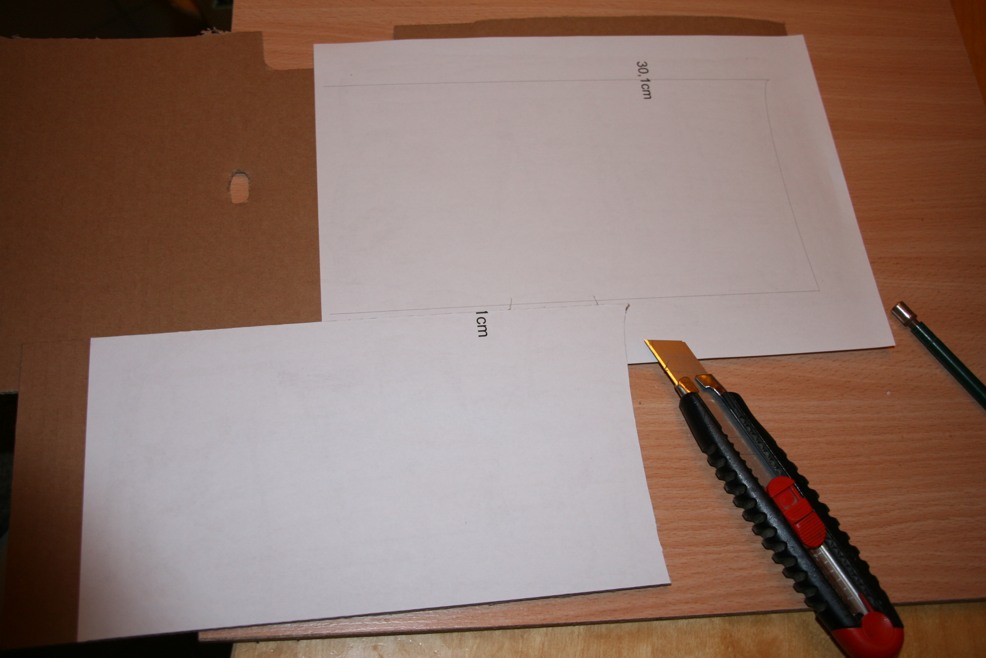

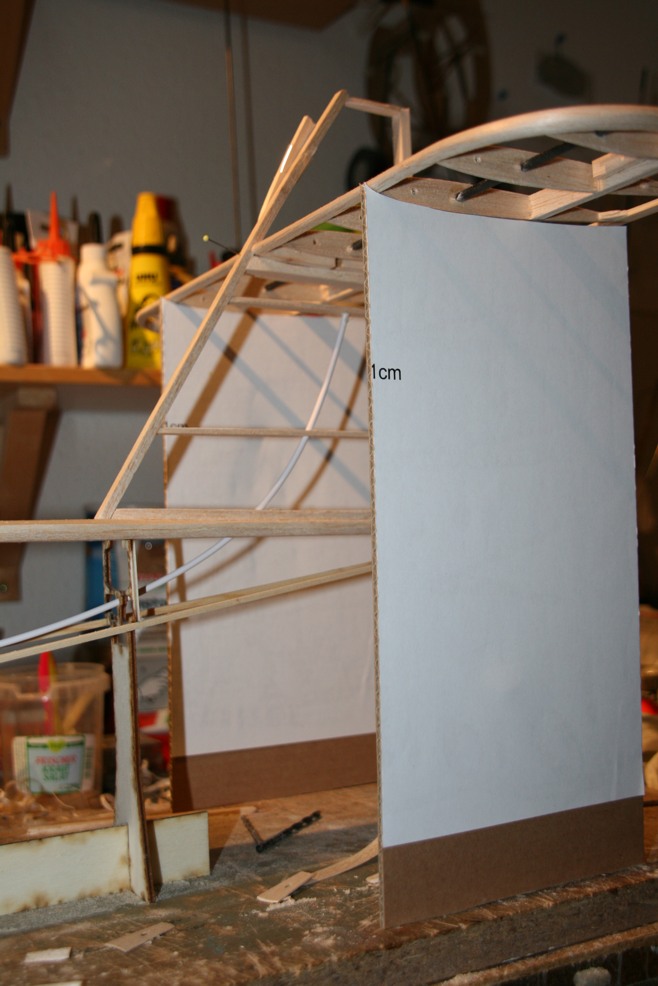

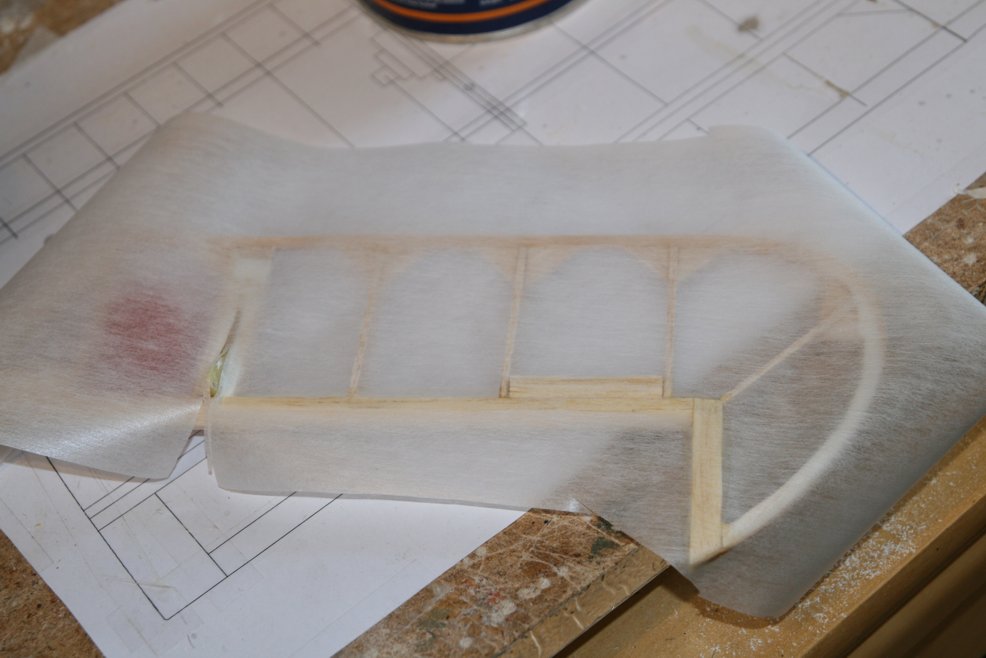

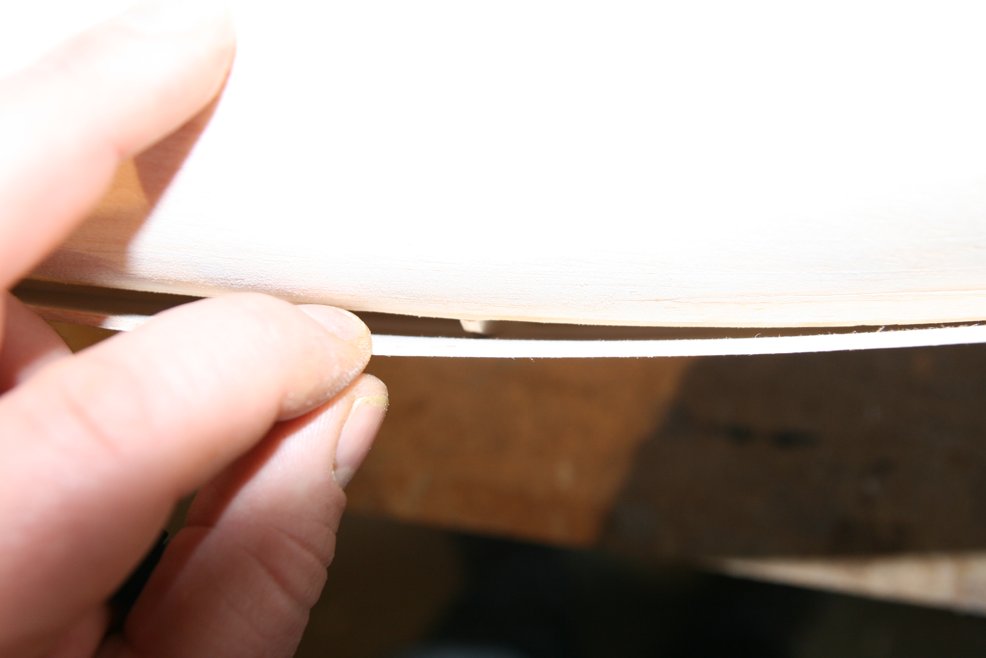

als nächstes wird der hintere Rumpfrücken beplankt. Man fängt am besten im Bereich der Tragfläche an.

Die Struktur ist so angelegt, dass die Beplankung ZWISCHEN, nicht auf den Rippen zu liegen kommt. Das ist wichtig, sonst passt der Übergang zur Fläche nachher nicht.

Danach wird die Rumpfrückenbeplankung angepasst. Ist ein einfacher Kreisbogen, den man aus dem Balsa schneiden muss. Leider ist der Rumpf hier etwas mehr als 10cm breit, so dass zuerst ein wenig Balsa in Form von Dreiecken an das Brett angestückelt werden muss.

Der Bogen wird dann noch schön ausgeschliffen, bis kein Absatz mehr zu fühlen ist. Das Bild zeigt, was ich meine:

An der Balsaleiste wird es wie üblich befestigt: Klammern, Tape oder Nadeln, wobei ich Nadeln nicht an den Stellen mag, die man später sehen kann.

Und wieder trocknen lassen.

Tschüss,

Kuni

Hallo Leute, und ein Gesundes Neues Jahr allen Mitlesern!

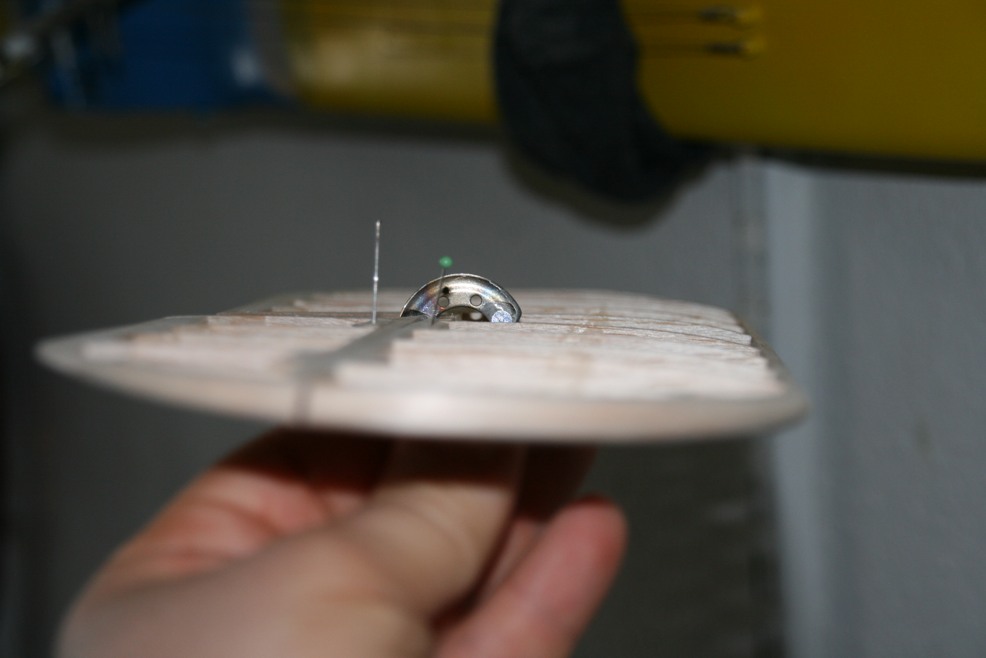

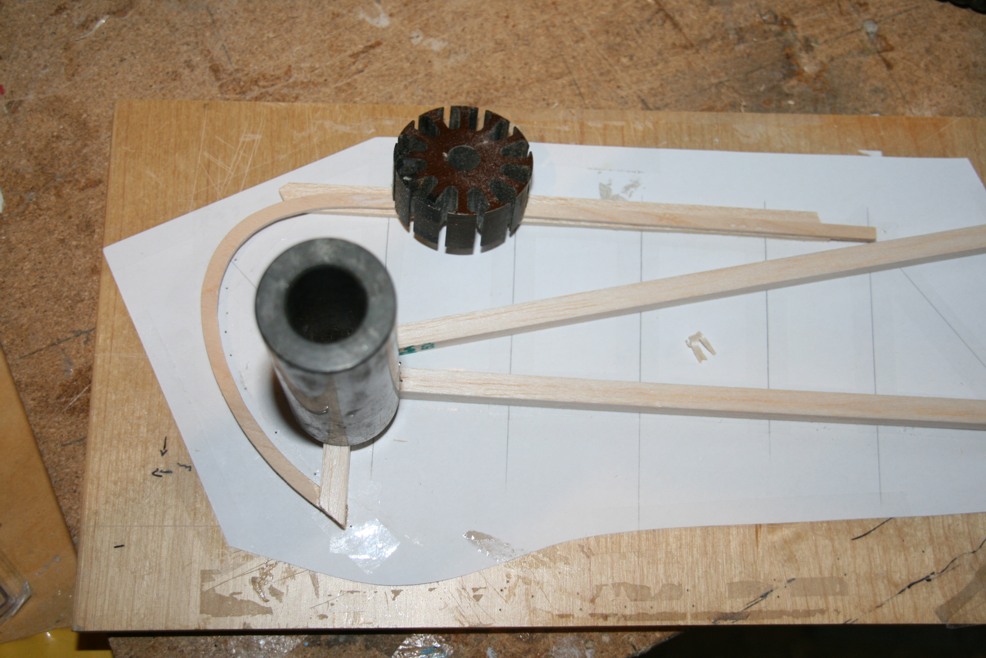

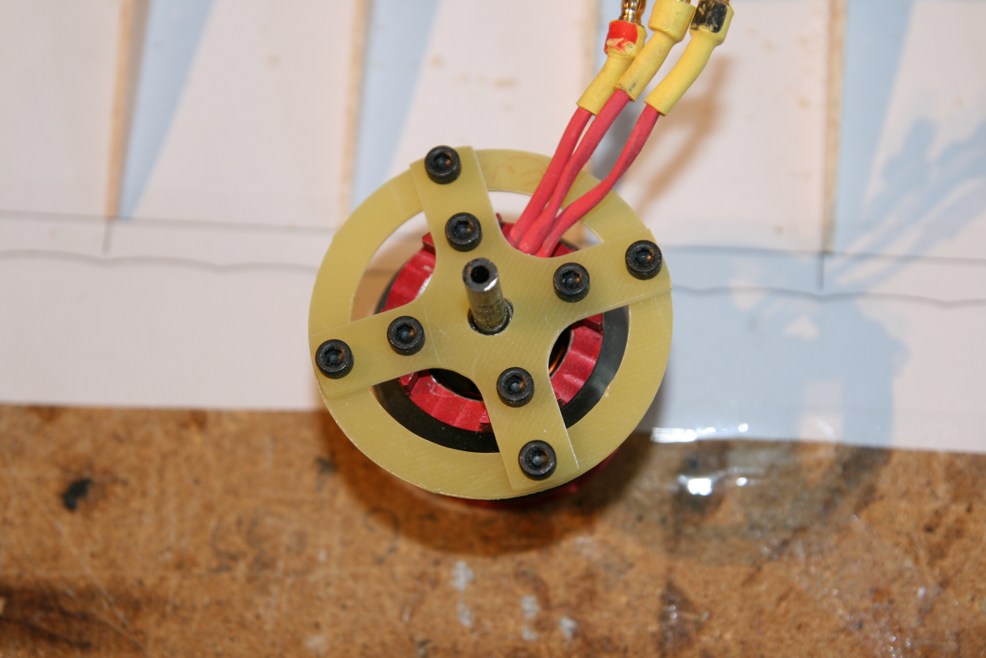

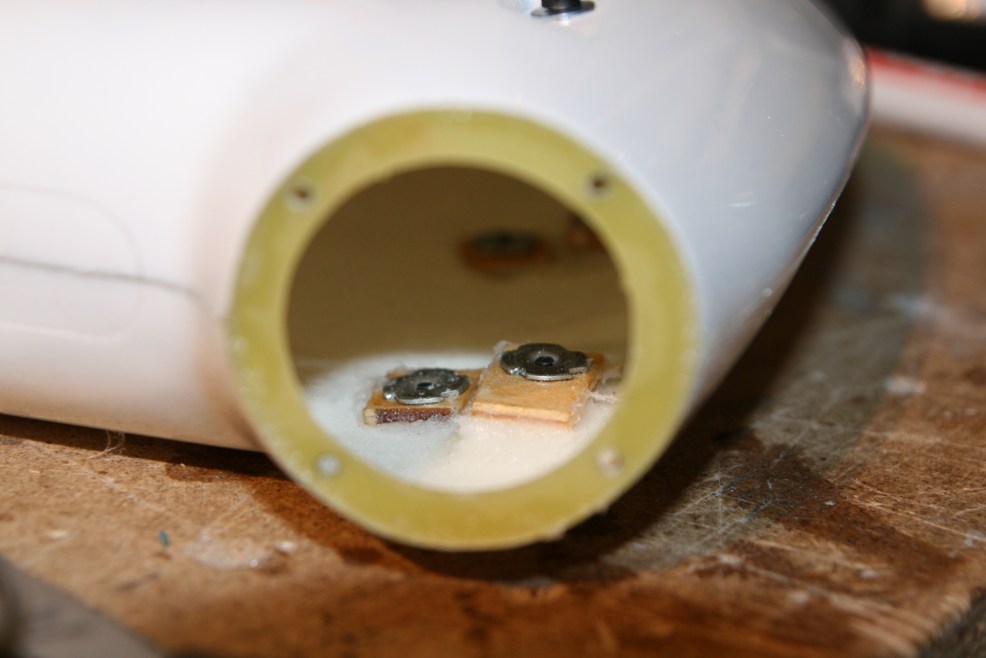

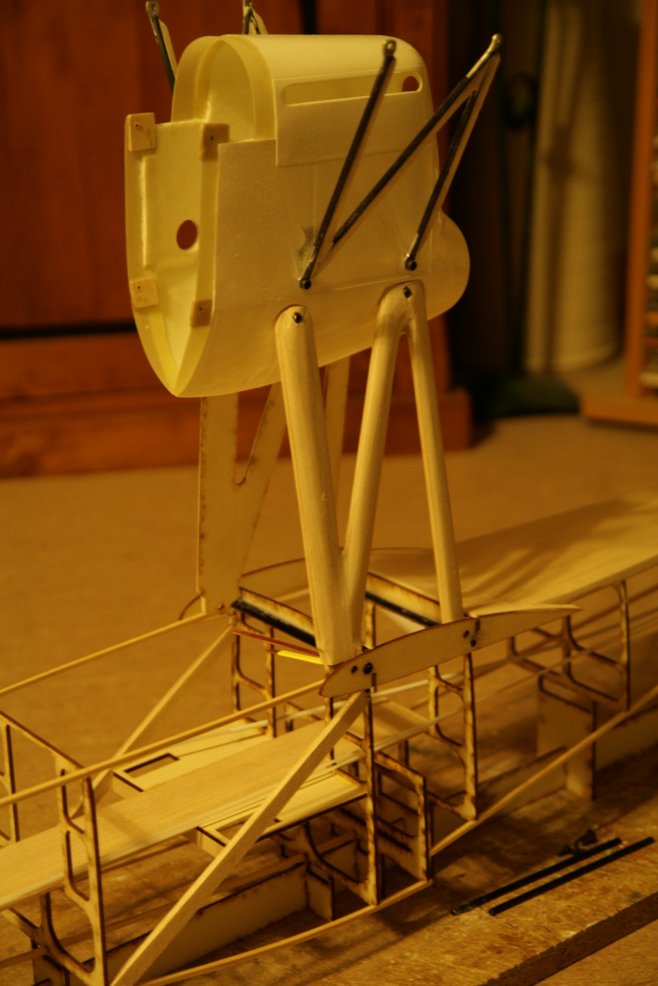

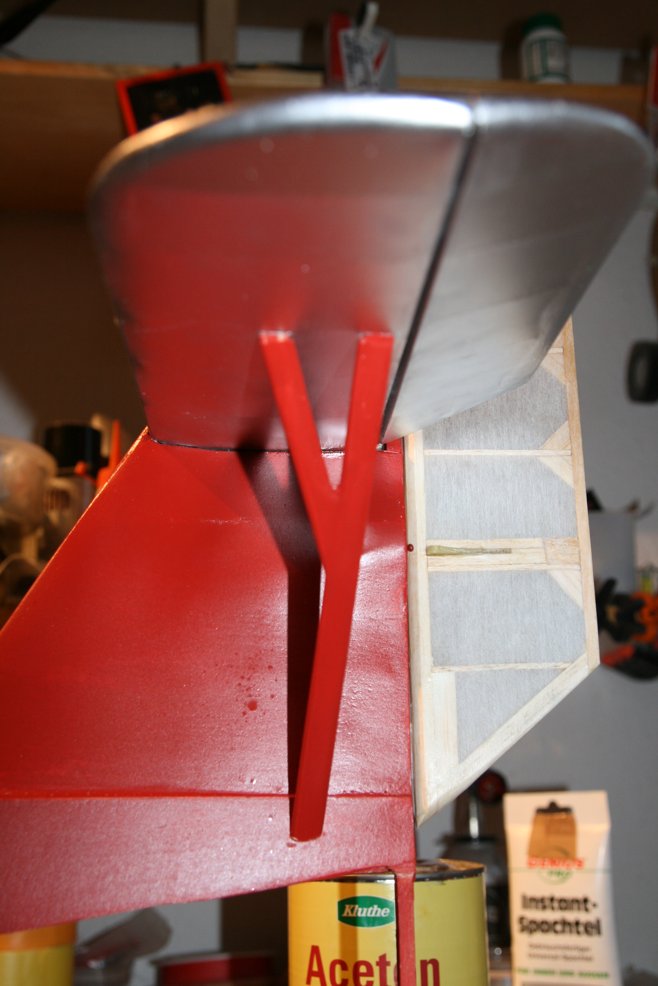

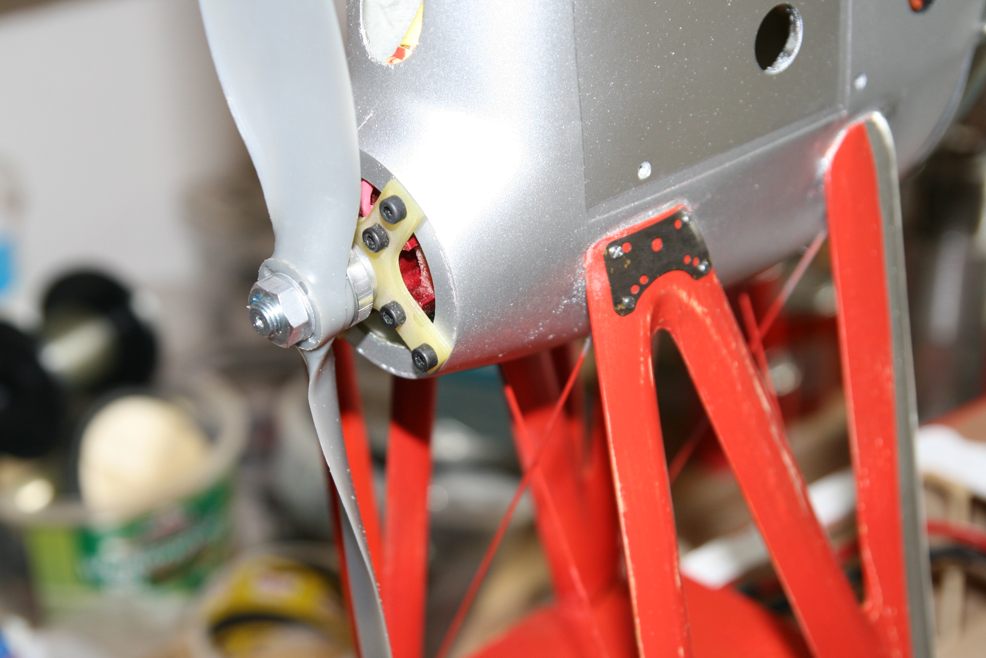

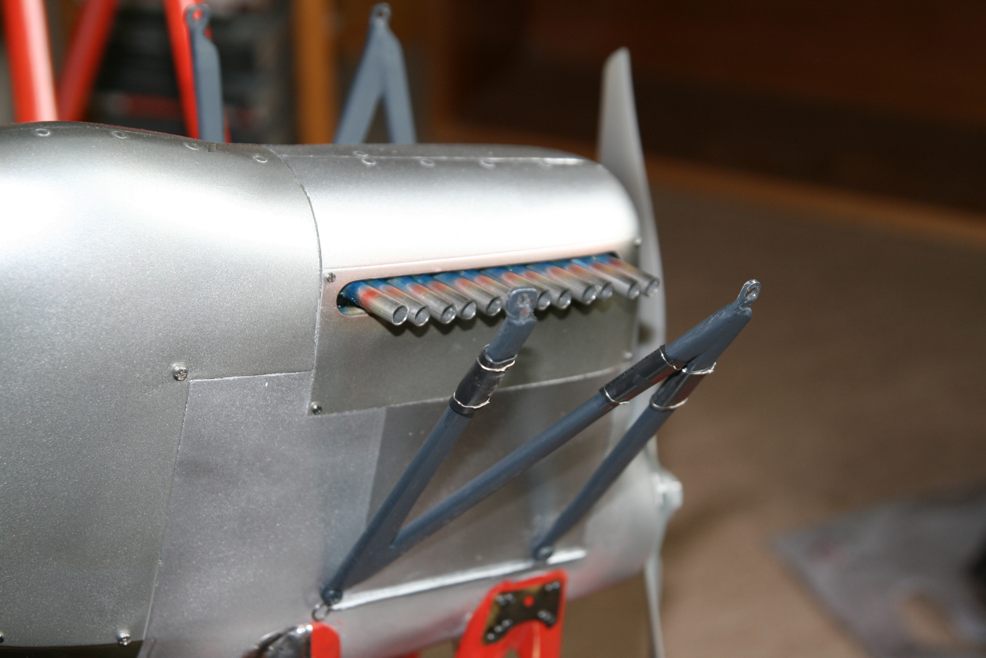

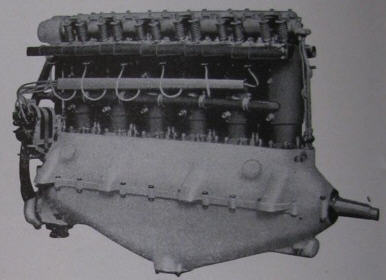

Heute geht's mal nicht um Holz und Kleber, sondern um die Motorgondel, die ja auch gebaut werden muss. Dem Kit wird eine GFK-Gondel beiliegen; ich hatte erst mal das Urmodell zu bauen.

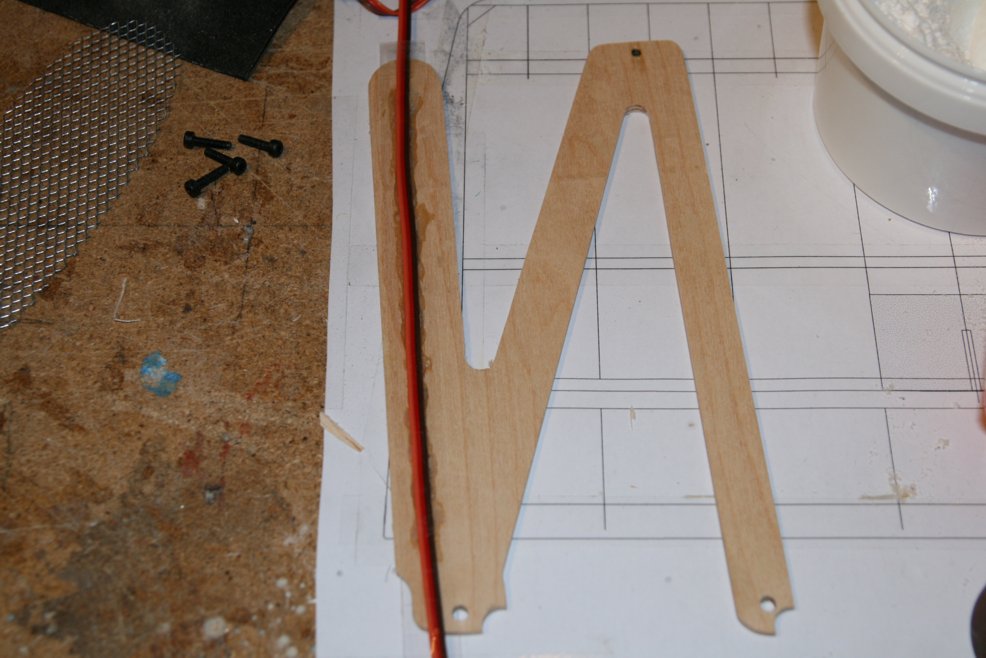

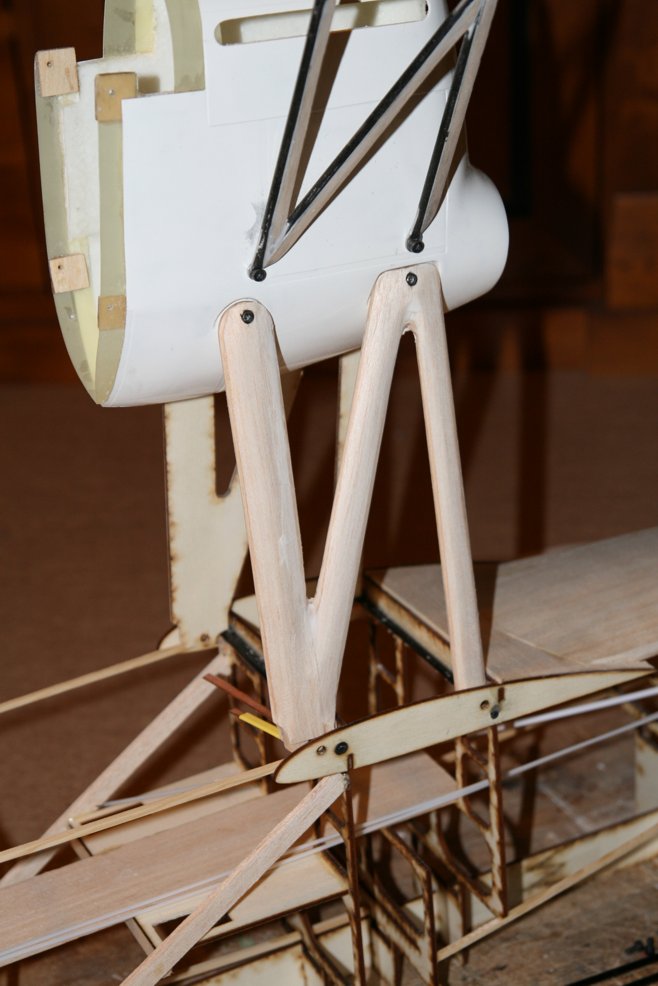

Der Molly hat mir dafür ein Skellett aus 3mm Pappelsperrholz gelasert; Martin Steger füllte dieses mit Styrodur-Klötzen und belegte alles mit Glas. Davon gibt es leider keine Photos.

Dann kam der langwierige Part: spachteln, schleifen, spachteln, schleifen... Spritzspachteln, nassschleifen, usw bis alles schön glatt war.

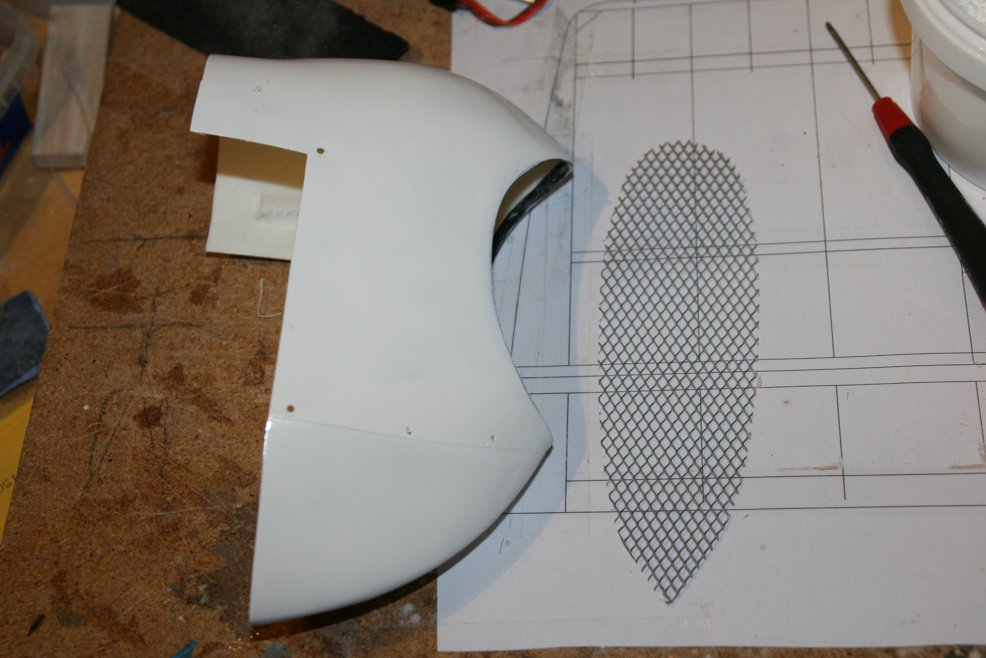

Um es nicht zu leicht zu machen, beschloss ich, die Panellines und Blechstöße, die beim Original zu sehen sind, sowie die Öffnungen mit anzuformen. Damit hat man später alle Linien schon im GFK.

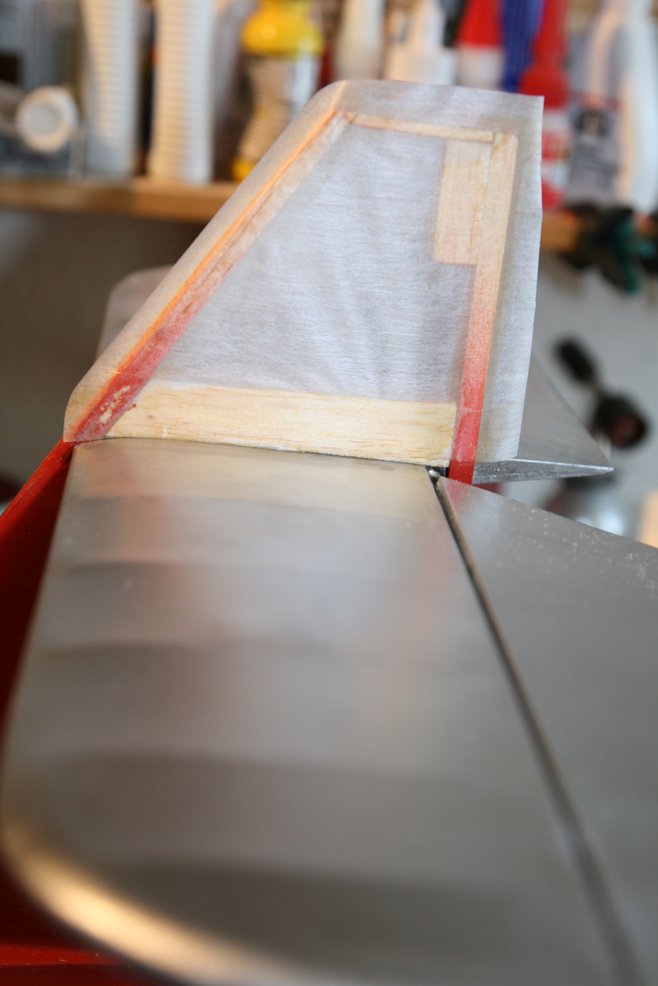

Die Panels und Blechstöße wurden mit Spritzspachtel und Klebeband angebracht:

Danach wurde alles lackiert, und mit 2000er Papier nass geschliffen.

Über Weihnachten hab ich dann die Trennebene gebaut und das Urmodell eingepasst:

Die Öffnungen wurden verschlossen und die letzten Ritzen mit Plastilin verschlossen:

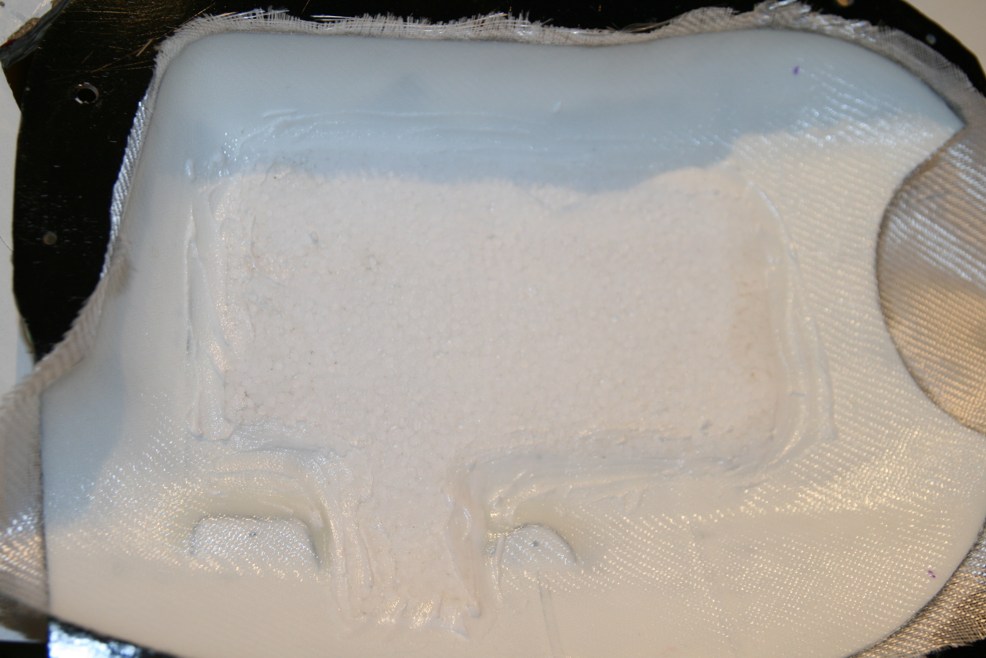

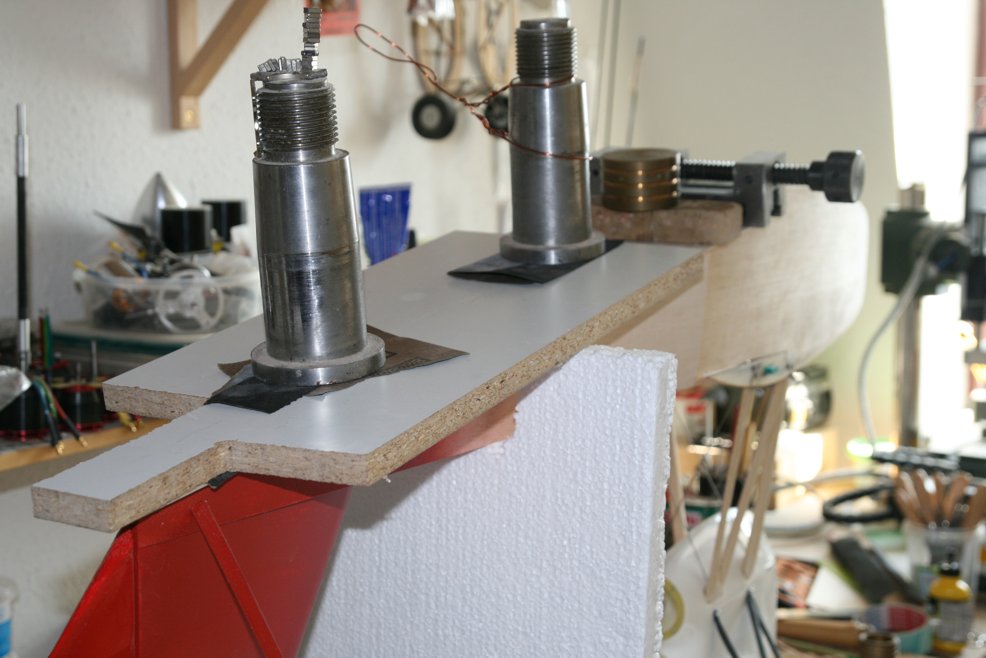

Nachdem alles mehrmals gewachst und mit PVA behandelt war, brachte ich Formenharz auf:

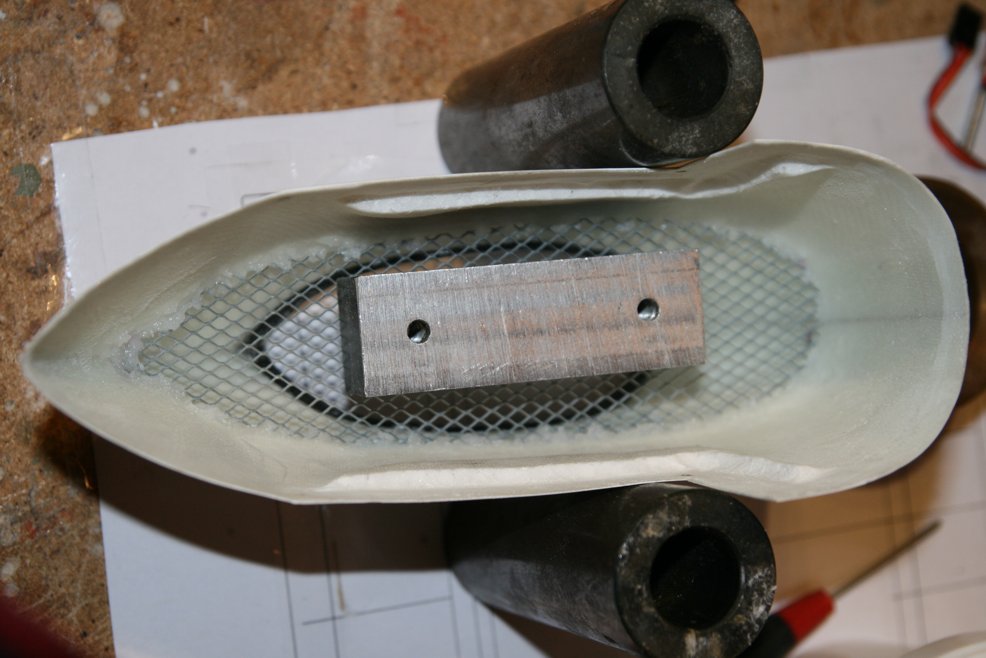

Nach dem Ablüften desselben kam dann der übliche Aufbau: ein Harz-Baumwollflocken-Gemisch rundet die Ecken aus, dann eine Lage 80er Glas, dann etliche Lagen dickes Gewebe (ich habe hier mal 216g-Glashohlfasergewebe ausprobiert), zum Schluss wieder 80er Glas. Und jede Menge Harz!

Das Ergebnis sieht dann so aus:

Und nun wieder alles gut aushärten lassen. Die Heizung wird dabei mal auf Stufe 4 gedreht...

Gruß,

Kuni

Hi,

na, gut über das Neujahrsfliegen gekommen?

Es geht weiter:

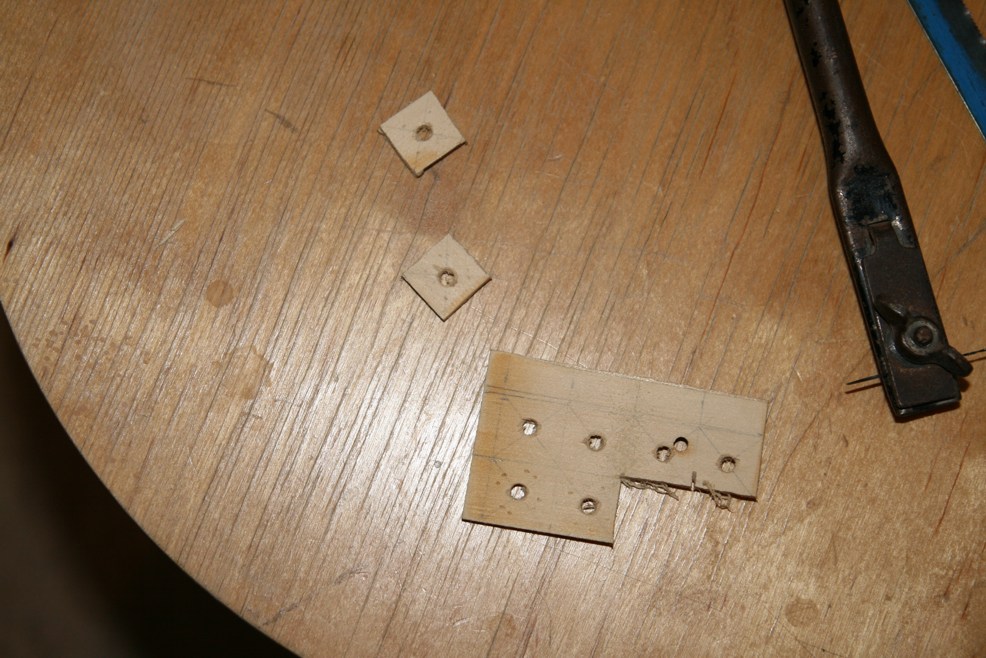

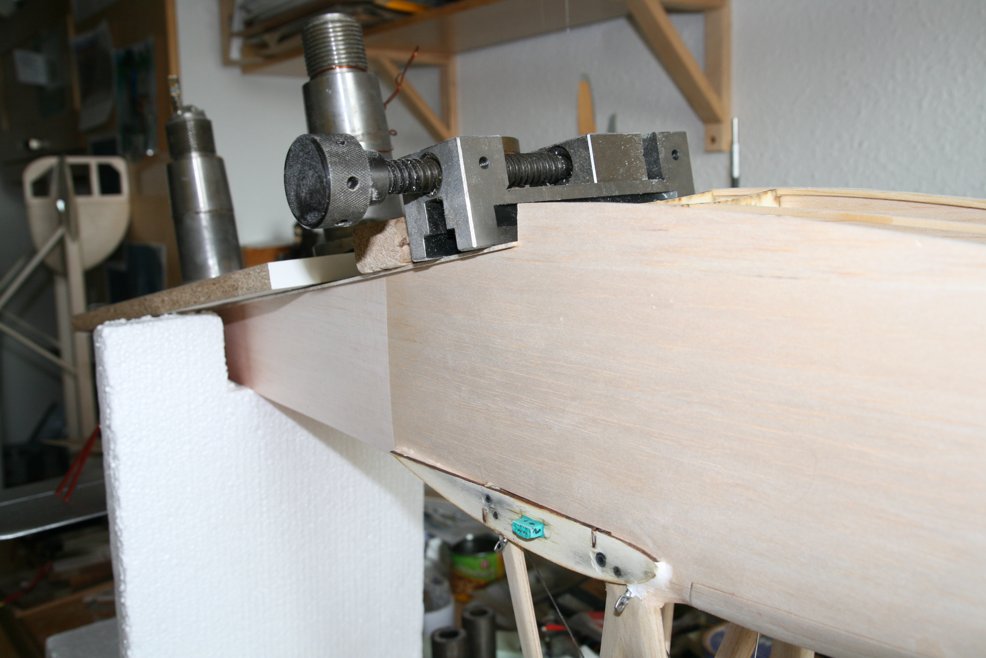

Das Urmodell samt Formhälfte vom Trennbrett abgenommen. Das geht ja recht leicht, wenn das Trennbrett gut gewachst wurde.

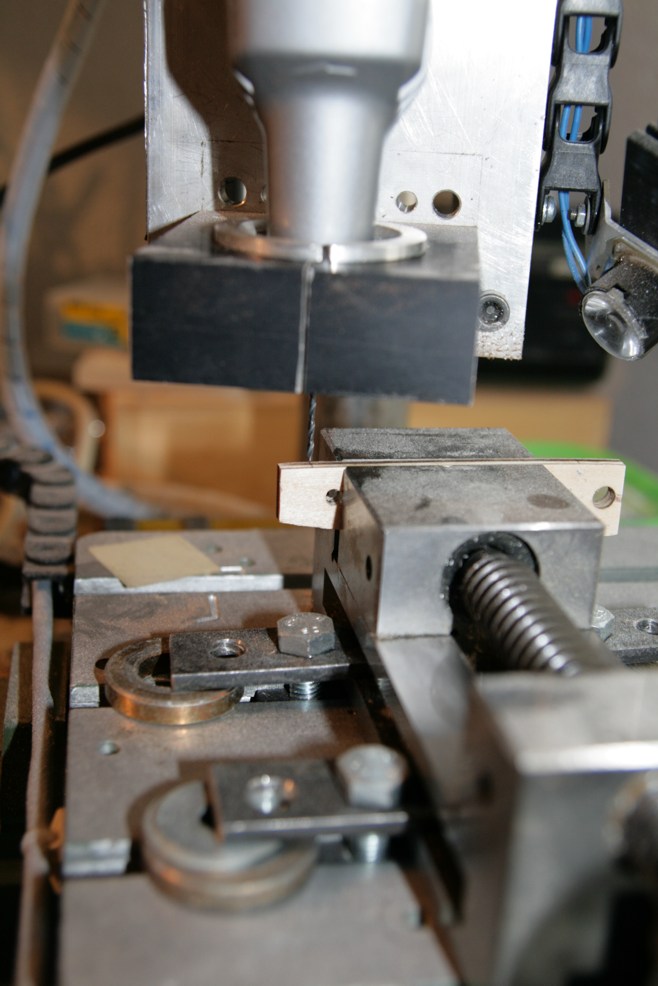

Anschliessend habe ich die Bohrungen für die Passstifte eingebracht.

Als Passstifte setze ich auf diese Möbelbrett-stifte aus dem Baumarkt. Sind vielleicht nicht ganz so schick wie die Spezialsysteme der gängigen Hersteller, reichen aber dicke aus für unseren Zweck.

Anschliessend werden wieder die Verschlüsse der Öffnungen gesetzt, alles gut gewachst und mit PVA behandelt.

Und wieder Formenharz und der ganze Rest von Part 1. Und: Daumen drücken, dass sich alles am Ende auch entformen lässt.

Gruß,

Kuni

Kommentar von Johann:

Kuni, einfach genial was du hier zauberst!

Dieser Shortkit dürfte ein echter Renner werden!

(Ach ja, für meinen Geschmack wären CFK-Rohre als Flügelholm o.k.)

Mit besten Neujahrsgrüßen

Johann

Hi,

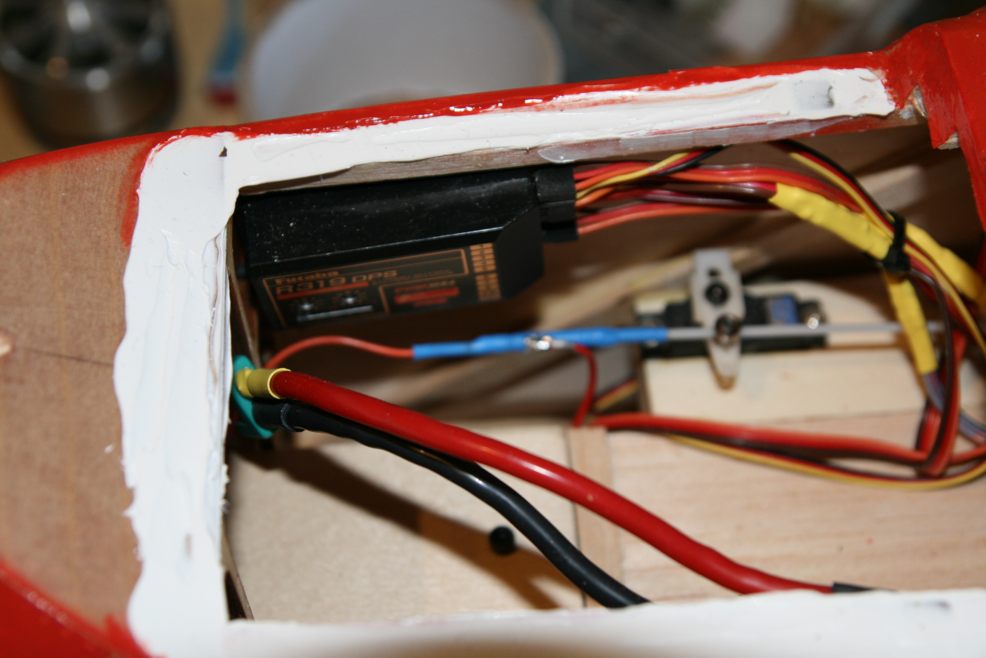

Johann, danke für die Blumen. Ich bring dann was zum Anschauen mit an den Grundlsee. Ob es ein Renner wird werden wir sehen. Die Resonanz zu den Schneider-Rennern (Niche-in-der-Nische-Produkt) ist ja nicht sooo groß. Aber dieser Ansatz hier soll etwas für jeden sein, der bauen kann: nicht zu groß oder teuer (3S, gängige Motoren und Regler, preiswerte Servos), nicht zu schnell.

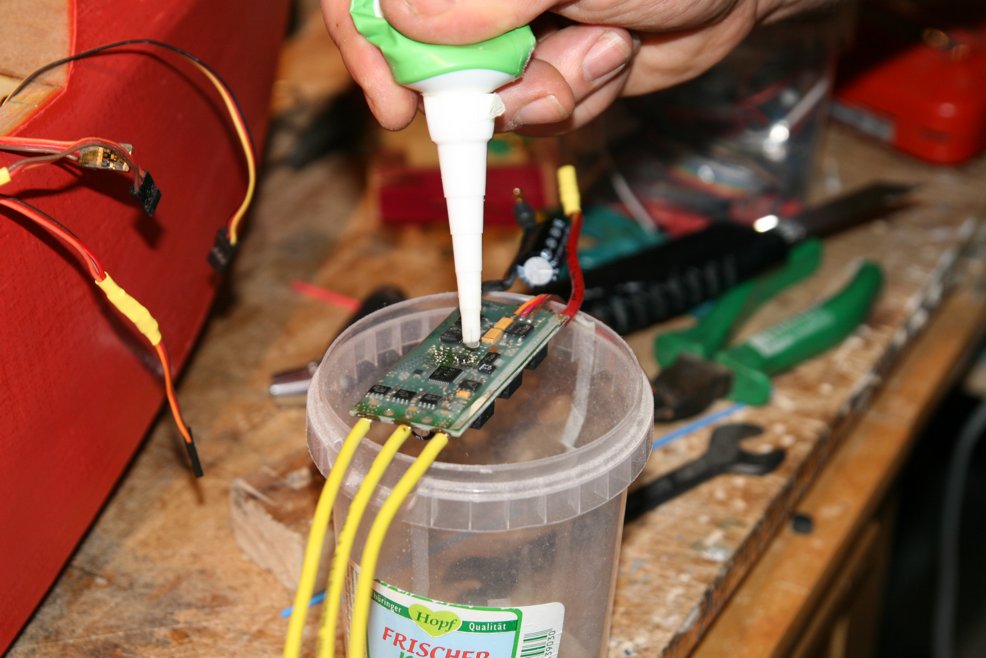

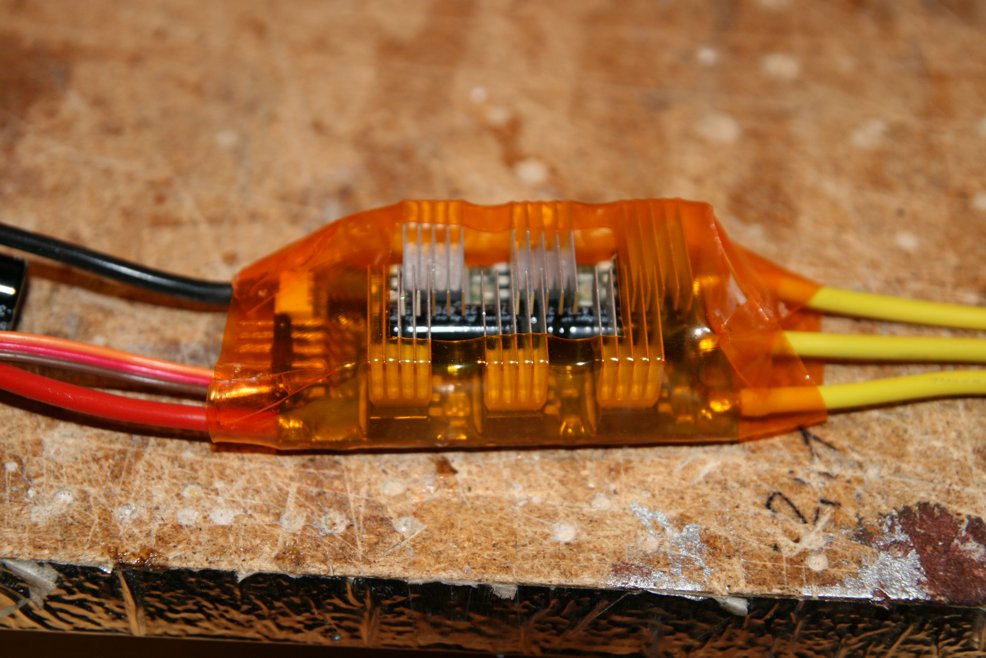

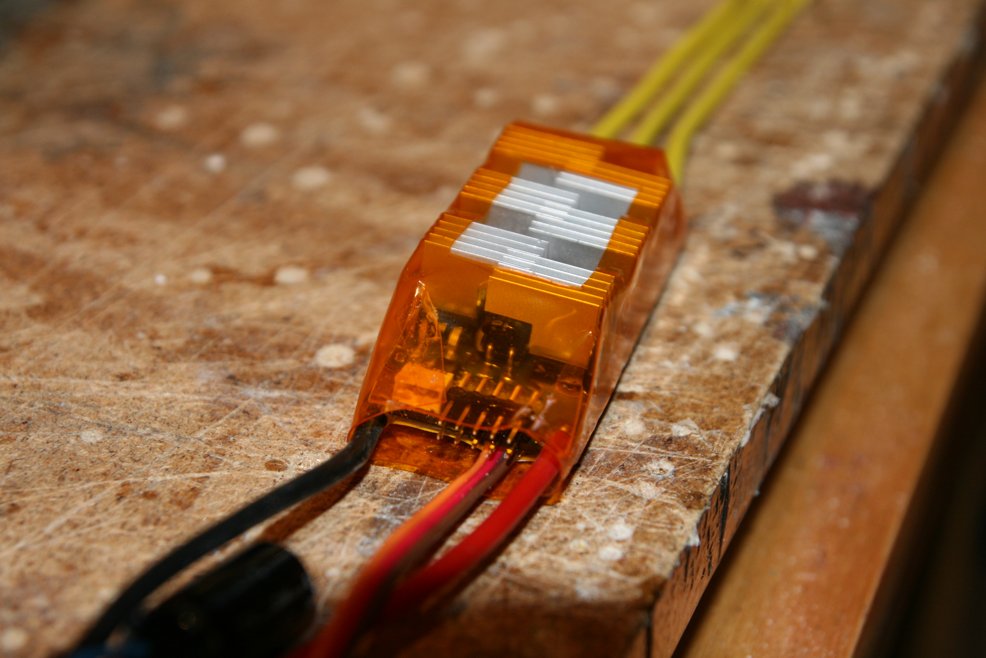

Herbert: nö, der Akku sitzt unten im Rumpf, vor/unter dem Cockpit. In der Gondel sitzt halt der Motor und wahlweise der Regler (ich werd es so machen, denn dort bekommt er prima Kühlluft). An/in den Gondelstreben laufen die Kabel zur Gondel hoch. Das hat bei der Macchi M.33 super geklappt, also sollte es auch bei der Savoia funktionieren.

Gruß,

Kuni

Kommentar von Dirk:

Hi Kuni,

TOP ARBEIT !

Irgendwie sieht mein Macchi M 39 Bau dagegen aus wie grobe Schreinerarbeit. Aber vielen Dank für die Darstellung der Formerstellung, ich werde mal versuchen die Motorhaube meines Projekts in GFK herzustellen. Habe bisher nur mit Gipsform experimentiert.

... Savoia S 21 sieht auf einigen Bildern im Internet ganz anders aus, hat es da mehrere Ausführungen von gegeben ?

Grüsse

Dirk